نوار نقاله شن و ماسه چیست؟ [+مشخصات فنی و نحوه عملکرد]

نوار نقاله شن و ماسه یکی از تجهیزات کلیدی در صنعت معدن و فرآوری مواد معدنی است که نقش مهمی در جابهجایی کارآمد شن و ماسه از یک نقطه به نقطه دیگر ایفا میکند. این دستگاهها با انتقال سریع و مداوم مواد، فرآیند تولید را بهینهسازی کرده و به افزایش بهرهوری در معادن و کارخانجات کمک میکنند. استفاده از نوار نقاله شن و ماسه نهتنها هزینههای نیروی انسانی را کاهش میدهد، بلکه با حذف خطاهای انسانی، ایمنی و دقت عملیات را بهبود میبخشد. در این مقاله از ره گستر به بررسی انواع، اجزا، عملکرد و مزایای نوار نقاله شن و ماسه میپردازیم تا شما را با این ابزار حیاتی در صنعت بیشتر آشنا کنیم.

نوار نقاله شن و ماسه چیست؟

به نقل از شرکت هلدینگ بازرگانی صنعتی آوانگارد:

یک دستگاه تشکیل شده از یک صفحه متحرک است که برای نخستین بار در سال 1892 برای افزایش سرعت و سهولت انتقال مواد از یک نقطه به نقطه دیگر در معادن تولید گردید.

نوار نقاله شن و ماسه در محیطهای صنعتی مانند معادن، کارخانجات فرآوری و سایتهای ساختوساز استفاده میشود. حالا با مفهوم نوار نقاله چیست آشنا شدید با بگوییم که این دستگاه نوار نقاله به دلیل توانایی حمل حجم بالایی از مواد در مسافتهای کوتاه یا طولانی، یکی از پرکاربردترین تجهیزات نوار نقاله در صنعت به شمار میرود. طراحی این سیستمها به گونهای است که با شرایط سخت محیطهای معدنی سازگار بوده و بهرهوری فرآیند تولید را بهطور چشمگیری افزایش میدهد.

انواع نوار نقاله شن و ماسه

نوار نقالههای شن و ماسه در انواع مختلفی طراحی و تولید میشوند که هر یک با توجه به نیازهای خاص پروژههای معدنی و صنعتی کاربرد دارند. در ادامه به معرفی سه نوع رایج این نوار نقالهها میپردازیم:

1. نوار نقاله تسمهای

این نوع نوار نقاله از یک تسمه پیوسته تشکیل شده که معمولاً از جنس پارچهای یا نوار نقاله منجید دار است و برای انتقال شن و ماسه در مسافتهای طولانی مناسب است. نوار نقاله تسمهای به دلیل انعطافپذیری و قابلیت تنظیم سرعت در بسیاری از معادن و کارخانجات فرآوری استفاده میشود. این سیستم برای بارهای سبک تا متوسط ایدهآل است و هزینه نگهداری پایینی دارد.

2. نوار نقاله زنجیری

نوار نقاله زنجیری با استفاده از زنجیرهای فلزی مقاوم، برای جابهجایی مواد سنگین و حجیم طراحی شده است. این نوع نوار نقاله بارگیری بهویژه در محیطهایی که شن و ماسه با حجم بالا یا مواد درشت نیاز به انتقال دارند، کاربرد دارد. ساختار مستحکم آن باعث میشود در برابر سایش و فشارهای سنگین مقاومت بالایی داشته باشد.

3. نوار نقاله لاستیکی

نوار نقاله لاستیکی با استفاده از لاستیک نوار نقاله، برای شرایطی که نیاز به مقاومت در برابر رطوبت، سایش و مواد شیمیایی است، مناسب است. انعطافپذیری رولیک نوار نقاله در این سیستم، حرکت روان تسمه را تضمین کرده و از ساییدگی آن جلوگیری میکند.

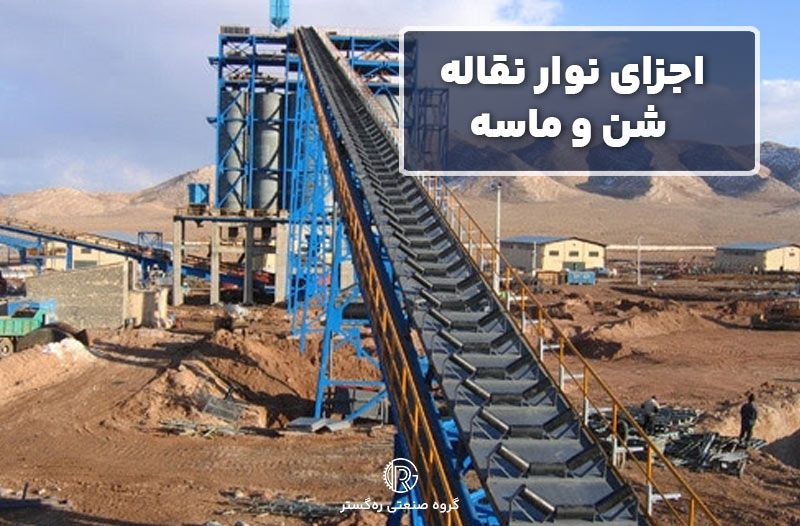

اجزای نوار نقاله شن و ماسه

نوار نقاله شن و ماسه از اجزای مختلفی تشکیل شده که هر یک نقش مهمی در عملکرد صحیح این دستگاه نوار نقاله ایفا میکنند. در ادامه، این اجزا را بهصورت کامل میکنیم:

|

جزء |

توضیحات |

|

تسمه یا لاستیک |

بخش اصلی انتقال مواد که از جنس لاستیک یا مواد مقاوم ساخته شده و شن و ماسه را جابهجا میکند. |

|

رولیک |

غلتکهایی که تسمه را هدایت کرده و حرکت روان آن را تضمین میکنند. |

|

موتور الکتریکی |

نیروی محرکه نوار نقاله را تأمین کرده و سرعت حرکت تسمه را کنترل میکند. |

|

قاب یا شاسی |

ساختار فلزی که اجزای نوار نقاله را در جای خود نگه میدارد و استحکام دستگاه را تأمین میکند. |

|

سیستم تنظیم کشش |

برای تنظیم کشش تسمه و جلوگیری از لغزش یا انحراف آن استفاده میشود. |

|

درامها |

غلتکهای بزرگی در ابتدا و انتهای نوار نقاله که تسمه را به حرکت درمیآورند. |

نحوه عملکرد نوار نقاله شن و ماسه

نوار نقاله شن و ماسه سیستمی مکانیکی است و با عملکرد ساده اما مؤثر خود، بهرهوری فرآیندهای صنعتی را افزایش میدهد. در ادامه، تمام مراحل عملکرد این دستگاه را بهصورت دقیق بررسی میکنیم:

1. راهاندازی موتور و تأمین نیرو

عملکرد نوار نقاله با فعال شدن موتور الکتریکی آغاز میشود. این موتور نیروی لازم برای حرکت تسمه یا زنجیر را فراهم میکند و سرعت آن بر اساس نیاز پروژه تنظیم میشود.

2. حرکت تسمه یا زنجیر

تسمه یا زنجیر که معمولاً از لاستیک نوار نقاله یا مواد مقاوم ساخته شده، توسط درامهای ابتدایی و انتهایی به حرکت درمیآید. رولیک نوار نقاله نیز با کاهش اصطکاک، حرکت روان تسمه را تضمین میکند.

3. بارگیری مواد

شن و ماسه از طریق قیف یا سیستمهای بارگیری روی تسمه قرار میگیرند. طراحی تسمه به گونهای است که مواد بدون ریزش یا پراکندگی منتقل شوند.

4. انتقال مواد به مقصد

مواد روی تسمه بهصورت پیوسته به سمت مقصد هدایت میشوند. این فرآیند میتواند در مسافتهای کوتاه یا طولانی و حتی در شیبهای مختلف انجام شود.

5. تخلیه مواد

در انتهای مسیر همانند نوار نقاله شیرینگ مواد بهوسیله سیستمهای تخلیه (مانند قیف یا هدایتکننده) به محل موردنظر منتقل میشوند. تنظیم دقیق درامها و سیستم کشش از انحراف تسمه در این مرحله جلوگیری میکند.

طبق تجربه یکی از مشتریان ما: «برای جابهجایی شن و ماسه در معدن خود از یک نوار نقاله باکیفیت استفاده کردیم و عملکرد آن کاملاً رضایتبخش بوده است. این دستگاه با دقت و سرعت بالا، مواد را از محل استخراج به خط تولید منتقل میکند و نیاز به جابهجایی دستی را بهطور کامل حذف کرده است. از زمان نصب این نوار نقاله، بهرهوری فرآیند تولید ما بهطور چشمگیری افزایش یافته و توقفات خط تولید به حداقل رسیده است. استحکام و کیفیت بالای دستگاه نیز هزینههای نگهداری را بهطور قابلتوجهی کاهش داده است.»

مزایای استفاده از نوار نقاله در معادن شن و ماسه

نوار نقاله شن و ماسه به دلیل عملکرد کارآمد و قابلیت اطمینان بالا، مزایای بسیاری در معادن و صنایع فرآوری مواد معدنی ارائه میدهد. این سیستمها نهتنها فرآیند جابهجایی مواد را بهبود میبخشند، بلکه هزینهها و خطرات را نیز کاهش میدهند. در ادامه، مزایای کلیدی این دستگاهها را مشاهده میکنید:

افزایش بهرهوری

نوار نقالهها با انتقال سریع و پیوسته حجم بالایی از شن و ماسه، زمان موردنیاز برای جابهجایی مواد را به حداقل میرسانند. این امر فرآیند تولید را تسریع کرده و بهرهوری کلی عملیات را افزایش میدهد.

کاهش هزینههای نیروی انسانی

با خودکارسازی فرآیند انتقال مواد، نیاز به استفاده از نیروی انسانی برای جابهجایی دستی کاهش مییابد. این موضوع هزینههای مرتبط با نیروی کار را بهطور قابلتوجهی پایین میآورد.

افزایش ایمنی

جابهجایی دستی مواد سنگین میتواند خطراتی مانند آسیبهای جسمانی را به همراه داشته باشد. نوار نقالهها با حذف این نیاز، محیط کاری ایمنتری برای کارکنان فراهم میکنند.

انعطافپذیری در طراحی

این سیستمها قابلیت طراحی برای شرایط مختلف از جمله مسافتهای طولانی، شیبدار یا محیطهای مرطوب را دارند. این انعطافپذیری باعث میشود برای انواع پروژههای معدنی مناسب باشند.

کاهش ضایعات مواد

انتقال دقیق و کنترلشده توسط نوار نقاله از پراکندگی یا ریزش شن و ماسه جلوگیری میکند. این ویژگی به حفظ مواد و کاهش هدررفت کمک میکند.

دوام و مقاومت بالا

نوار نقالههای شن و ماسه با مواد مقاومی مانند لاستیک نوار نقاله ساخته میشوند که در برابر سایش، رطوبت و شرایط سخت محیطی مقاومت بالایی دارند و طول عمر دستگاه را افزایش میدهند.

نگهداری و تعمیر نوار نقاله شن و ماسه

نگهداری و تعمیر منظم نوار نقاله شن و ماسه نقش حیاتی در حفظ عملکرد بهینه و افزایش دوام این دستگاهها در محیطهای صنعتی دارد. با توجه به شرایط سخت کاری در معادن، انجام بازرسیهای دورهای و اقدامات پیشگیرانه میتواند از توقفات غیرمنتظره و هزینههای بالای تعمیر جلوگیری کند. در ادامه، مراحل و نکات کلیدی برای نگهداری و تعمیر این سیستمها را بررسی میکنیم:

بازرسی دورهای اجزا

بررسی منظم اجزای اصلی مانند تسمه، رولیک نوار نقاله، درامها و سیستم کشش برای شناسایی زودهنگام مشکلات احتمالی ضروری است. بهعنوان مثال، ساییدگی یا پارگی در تسمه میتواند به کاهش کارایی یا حتی پارگی کامل منجر شود. همچنین، انحراف تسمه از مسیر اصلی باید فوراً اصلاح شود تا از آسیب به سایر اجزا جلوگیری شود. توصیه میشود بازرسیها حداقل ماهیانه انجام شوند و در محیطهای با فشار کاری بالا، این بازه کوتاهتر شود.

تمیزکاری سیستم

تجمع شن، ماسه، گردوغبار یا مواد چسبناک روی تسمه و رولیکها میتواند باعث افزایش اصطکاک، کاهش سرعت حرکت و حتی خرابی سیستم شود. تمیزکاری منظم این اجزا با استفاده از ابزارهای مناسب، مانند برس یا سیستمهای شستشوی صنعتی به حفظ عملکرد روان دستگاه کمک میکند. همچنین، اطمینان حاصل کنید که مواد باقیمانده در زیر تسمه جمعآوری شوند تا از آسیب به شاسی یا رولیکها جلوگیری شود.

روغنکاری قطعات متحرک

قطعات متحرک مانند رولیکها، یاتاقانها و زنجیرها نیاز به روغنکاری دورهای دارند تا اصطکاک کاهش یافته و حرکت آنها روان بماند. استفاده از روغن یا گریس مناسب با توجه به شرایط محیطی (مانند دما یا رطوبت) از سایش زودهنگام این قطعات جلوگیری میکند. برنامهریزی برای روغنکاری حداقل هر سه ماه یکبار، بسته به شدت استفاده از دستگاه، توصیه میشود.

تنظیم کشش تسمه

کشش نامناسب تسمه یکی از دلایل اصلی لغزش، انحراف یا حتی پارگی آن است. اگر تسمه بیش از حد کشیده شود، فشار اضافی به موتور و رولیکها وارد میشود و اگر شل باشد، مواد ممکن است ریخته شوند. بررسی و تنظیم سیستم کشش بهصورت دورهای، بهویژه پس از بارگیریهای سنگین، برای حفظ عملکرد بهینه ضروری است. این کار معمولاً با استفاده از پیچهای تنظیم یا سیستمهای خودکار انجام میشود.

تعویض قطعات فرسوده

قطعاتی مانند لاستیک نوار نقاله، رولیکها یا درامهای فرسوده باید بهموقع تعویض شوند تا از خرابی کلی سیستم جلوگیری شود. برای مثال، یک تسمه پارهشده میتواند کل خط تولید را متوقف کند. تهیه قطعات یدکی باکیفیت و برنامهریزی برای تعویض آنها بر اساس چرخه عمرشان، هزینههای تعمیرات اضطراری را کاهش میدهد. همچنین، استفاده از قطعات استاندارد و متناسب با نوع نوار نقاله اهمیت زیادی دارد.

بررسی موتور و سیستم الکتریکی

موتور الکتریکی مهم ترین بخش نوار نقاله است و هرگونه نقص در آن میتواند عملکرد کل سیستم را مختل کند. بررسی دورهای اتصالات الکتریکی، کابلها و سیستم کنترل برای جلوگیری از قطعی یا نوسانات برقی ضروری است. همچنین، اطمینان از خنکسازی مناسب موتور و تمیز بودن فیلترهای آن از گرم شدن بیش از حد و خرابی زودهنگام جلوگیری میکند. توصیه میشود تستهای الکتریکی حداقل هر شش ماه یکبار انجام شوند.

ره گستر؛ تولید کننده نوار نقاله شن و ماسه

ره گستر بهعنوان یکی از پیشگامان تولید نوار نقاله شن و ماسه در ایران با سالها تجربه و تعهد به کیفیت، دستگاههایی با عملکرد بالا و متناسب با نیازهای صنایع معدنی ارائه میدهد. ما در ره گستر با استفاده از فناوری پیشرفته و تیمی متخصص، راهحلهایی کارآمد برای انتقال مواد در معادن و کارخانجات فراهم میکنیم. در ادامه، مزایای خدمات ما را مشاهده میکنید:

- کیفیت تضمینشده محصولات: نوار نقالههای ره گستر با استفاده از مواد اولیه مرغوب و استانداردهای بینالمللی تولید میشوند که دوام و عملکرد طولانیمدت را تضمین میکند.

- قابلیت سفارشیسازی: ما نوار نقالهها را با توجه به نیازهای خاص شما از جمله ابعاد، ظرفیت و شرایط محیطی، طراحی و تولید میکنیم.

- خدمات پس از فروش گسترده: تیم پشتیبانی با ارائه خدمات تعمیر، نگهداری و تأمین قطعات یدکی، همواره در کنار شماست.

- قیمت رقابتی: با حذف واسطهها و تولید مستقیم، محصولاتی با کیفیت بالا و قیمتی مقرونبهصرفه عرضه میکنیم.

- تحویل سریع: فرآیند تولید و ارسال بهینه ما، اطمینان میدهد که دستگاهها در کوتاهترین زمان به دست شما برسند.

- مشاوره تخصصی رایگان: کارشناسان آماده ارائه مشاوره برای انتخاب بهترین نوار نقاله متناسب با پروژه شما هستند.

با انتخاب ره گستر از کیفیت، کارایی و خدمات حرفهای در صنعت نوار نقاله شن و ماسه استفاده کنید.

جمعبندی؛ نقش کلیدی نوار نقاله شن و ماسه در صنعت معدن

نوار نقاله شن و ماسه بهعنوان یکی از ابزارهای حیاتی در صنعت معدن و فرآوری مواد معدنی با افزایش بهرهوری، کاهش هزینهها و بهبود ایمنی، نقش مهمی در بهینهسازی فرآیندهای تولید ایفا میکند. این دستگاهها با انواع مختلف، اجزای مقاوم و عملکرد کارآمد، جابهجایی مواد را سریع و ایمن میکنند. همچنین، نگهداری منظم و استفاده از خدمات شرکتهای معتبر مانند ره گستر، طول عمر و کارایی این سیستمها را تضمین میکند. با انتخاب نوار نقاله مناسب، میتوانید عملکرد پروژههای خود را به سطحی جدید ارتقا دهید.

سوالات متداول نوار نقاله شن و ماسه

چه عواملی در انتخاب نوار نقاله شن و ماسه مناسب تأثیرگذار هستند؟

انتخاب نوار نقاله مناسب به عواملی مانند حجم مواد، مسافت انتقال، شرایط محیطی (مانند رطوبت یا دمای بالا)، نوع مواد (خشک یا مرطوب) و بودجه پروژه بستگی دارد. برای مثال، نوار نقاله لاستیکی برای مواد مرطوب و نوار نقاله زنجیری برای مواد سنگین مناسبتر است. مشاوره با تولیدکنندگان معتبر مانند ره گستر میتواند به انتخاب بهترین گزینه کمک کند.

آیا نوار نقاله شن و ماسه برای محیطهای مرطوب یا خورنده مناسب است؟

بله. نوار نقالههای لاستیکی یا آنهایی که با پوششهای مقاوم در برابر رطوبت و مواد شیمیایی طراحی شدهاند، برای محیطهای مرطوب یا خورنده ایدهآل هستند. استفاده از رولیکهای ضدزنگ و تسمههای مقاوم در برابر سایش نیز عملکرد دستگاه را در این شرایط بهبود میبخشد.

آیا امکان ارتقا یا تغییر ظرفیت نوار نقاله پس از نصب وجود دارد؟

بله. در بسیاری از موارد میتوان با تغییر تسمه، افزایش قدرت موتور یا افزودن رولیکهای بیشتر، ظرفیت یا عملکرد نوار نقاله را ارتقا داد. با این حال، این کار نیاز به ارزیابی فنی توسط متخصصان دارد تا از سازگاری تغییرات با ساختار اصلی دستگاه اطمینان حاصل شود.