سنگشکن روتور [نحوه عملکرد و مزایا و معایب]

سنگشکنها از جمله ماشینآلات حیاتی در صنایع معدنی، ساختمانی و عمرانی هستند که برای خرد کردن و کاهش اندازه مواد سنگی و معدنی به کار میروند. این دستگاهها در فرآیندهای استخراج معادن، ساخت و ساز، بازیافت و تولید مصالح مختلف کاربرد دارند. از میان انواع مختلف سنگشکنها، سنگشکنهای روتور یا ضربهای (Impact Crushers) یکی از شناختهشدهترین و پرکاربردترین انواع هستند که بهویژه برای خردایش مواد با سختی متوسط تا زیاد، بسیار موثرند.

در این سنگشکنها، روتور نقش محوری در فرآیند خردایش ایفا میکند. روتور بهعنوان جزء اصلی دستگاه، وظیفه برخورد مواد سنگی با ضربات سریع و شدید را دارد تا آنها را به قطعات کوچکتر تبدیل کند. این فرآیند در واقع قلب عملکرد سنگشکنهای روتوره است و طراحی و کارایی روتور مستقیماً بر بازده دستگاه و کیفیت خردایش تاثیر میگذارد. در این مقاله از ره گستر، به بررسی اهمیت روتور در سنگشکنهای روتوره و تأثیر آن بر عملکرد کلی دستگاه پرداخته خواهد شد.

سنگشکن روتور چیست؟

روتور یکی از اجزای اصلی در سنگشکنهای ضربهای یا روتوره است که وظیفه خرد کردن سنگها را به کمک نیروی ضربهای ایفا میکند. این دستگاهها معمولاً برای خرد کردن سنگها و مواد معدنی با سختی متوسط تا زیاد استفاده میشوند. روتور معمولاً از یک دیسک یا شفت با تعدادی پره ساخته شده است که حول محور خود میچرخد. در حین چرخش، این پرهها به مواد ورودی ضربه میزنند و آنها را به قطعات کوچکتر تبدیل میکنند.

فرآیند عملکرد روتور در سنگشکنهای ضربهای به این شکل است که پس از ورود مواد به دستگاه، روتور با سرعت بالا شروع به چرخش میکند. در نتیجه، مواد سنگی به پرههای روتور برخورد کرده و به شدت خرد میشوند. این ضربات به همراه نیروی گریز از مرکز که در اثر چرخش روتور ایجاد میشود، باعث خرد شدن سنگها به اندازههای کوچکتر میشود و فرآیند سنگشکنی بهطور موثری صورت میگیرد.

با استفاده از لاستیک نوار نقاله با کیفیت بالا، دوام و کارایی سیستم انتقال مواد خود را تضمین کنید.

اهمیت روتور در ایجاد نیروی گشتاوری و تأثیر آن در فرآیند خردایش

روتور در سنگشکنهای روتوره علاوه بر عملکرد اصلی خردایش، نقش بسیار مهمی در ایجاد نیروی گشتاوری (تورک) ایفا میکند. نیروی گشتاوری ایجاد شده توسط روتور باعث میشود که مواد ورودی به دستگاه تحت فشار و ضربات متوالی قرار گیرند و در نتیجه، به قطعات کوچکتر تبدیل شوند. هر چه نیروی گشتاوری بیشتر باشد، قدرت خردایش دستگاه افزایش مییابد و در نتیجه، توانایی دستگاه در پردازش حجم بالای مواد سنگی به طرز چشمگیری بالا میرود.

برای دریافت نکات قبل از خرید و اطلاع از نحوه انتخاب موتور سنگ شکن حتما به سایت رهگستر مراجعه کنید.

این امر به ویژه در عملیاتهای با حجم بالای مواد و نیاز به سرعت پردازش بالا، اهمیت زیادی دارد. روتورهایی که با سرعت و نیروی بالاتر کار میکنند، میتوانند مواد بزرگتر و سختتر را نیز به راحتی خرد کنند.

به نقل از سایت: نوین ماسهساز

قطعات نگهدارنده چکش روتور در تمام سطوح ماشینکاری شده که علاوه بر بالانس بودن روتور، امکان جوشکاری مناسب را فراهم می کند که به نوبه خود باعث جلوگیری از شکست و ترکیدگی روتور و طولانی بودن عمر روتور می شود.

رولیک نوار نقاله با طراحی مهندسی شده برای افزایش بهرهوری و کاهش سایش در سیستم نوار نقاله شما.

تفاوت میان روتور تکمحوره و دومحوره و تأثیرات آنها بر ظرفیت دستگاه

- در طراحی سنگشکنهای روتوره، دو نوع روتور عمده وجود دارد: روتور تکمحوره و روتور دومحوره. تفاوتهای این دو نوع روتور در طراحی و نحوه عملکرد آنها تأثیر زیادی بر ظرفیت، کارایی و نوع مواد قابل خردایش دارد.

- روتور تکمحوره:

-

- در این طراحی، روتور تنها یک محور دارد که پرهها به آن متصل میشوند و بهطور معمول در سنگشکنهای ضربهای کوچکتر و متوسط استفاده میشود.

- روتور تکمحوره معمولاً هزینه کمتری دارد و برای خردایش مواد با سختی کمتر یا متوسط مناسب است.

- ظرفیت خردایش این نوع روتور به نسبت روتور دومحوره کمتر است، اما در کارکردهای سادهتر و با هزینه پایینتر مؤثر است.

- روتور دومحوره:

-

- این روتور از دو محور مستقل برخوردار است که بر روی آنها پرهها نصب میشود. این طراحی باعث افزایش کارایی و ظرفیت دستگاه میشود.

- روتور دومحوره قادر است مواد سختتر و در حجم بیشتر را خرد کند. این طراحی به دلیل ایجاد نیروهای ضربهای بیشتر، در سنگشکنهای صنعتی و برای خردایش مواد با سختی بالا استفاده میشود.

- بهطور کلی، روتور دومحوره به دلیل قدرت و کارایی بالاتر، میتواند در فرآیندهای پیچیدهتر و با نیاز به تولید محصولات خردشده در اندازههای دقیقتر بهکار رود.

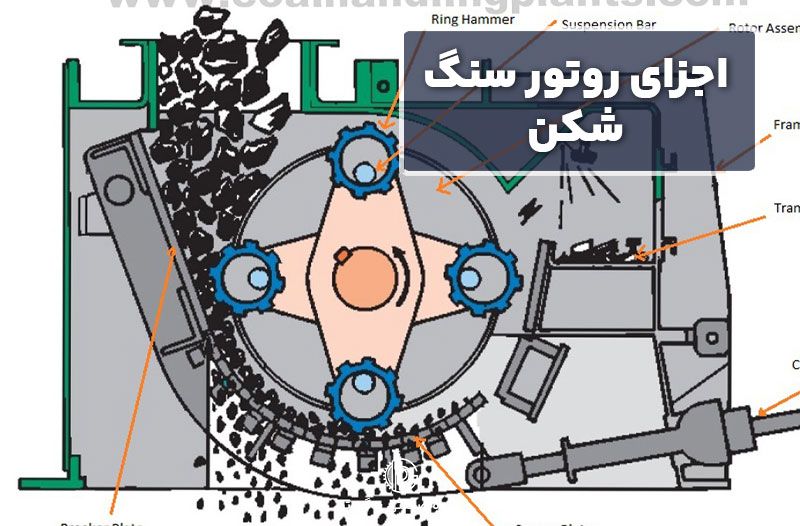

اجزای روتور سنگشکن

روتور سنگشکنهای ضربهای (کوبیت) از اجزای متعددی تشکیل شده است که هر یک نقش خاصی در عملکرد دستگاه دارند. این اجزا بهطور مشترک در فرآیند خردایش و تبدیل سنگهای بزرگ به قطعات کوچکتر مشارکت دارند. در این بخش، به بررسی اجزای مختلف روتور، مواد مورد استفاده در ساخت آنها، و نحوه عملکرد این اجزا خواهیم پرداخت.

|

اجزا |

توضیحات |

| پرههای چکشی |

پرههایی که نقش اصلی در ضربهزدن به سنگها و خرد کردن آنها دارند. |

|

شفت (محور) |

بخش مرکزی که پرههای روتور به آن متصل میشوند و نیروی گشتاوری را منتقل میکند. |

| فولی |

اجزای چرخشی که در انتقال نیروی چرخشی از موتور به روتور نقش دارند. |

|

بلبرینگها |

اجزای حرکتی که به چرخش روان شفت و دیگر قطعات کمک میکنند. |

| نوارهای حفاظتی |

قطعاتی که در اطراف روتور قرار دارند و از آسیبدیدگی سایر اجزا جلوگیری میکنند. |

|

مهرهها و پیچها |

قطعاتی که به ثابت نگهداشتن اجزا و اتصالات کمک میکنند. |

پرههای چکشی

پرههای چکشی بخشهای اصلی روتور هستند که در فرآیند خردایش نقش محوری ایفا میکنند. این پرهها بهطور مستقیم با سنگها برخورد کرده و نیروی ضربهای برای خرد کردن آنها ایجاد میکنند. پرههای چکشی معمولاً از آلیاژهای مقاوم به سایش ساخته میشوند تا بتوانند در برابر فشار و سایش ناشی از برخورد با مواد سخت مقاومت کنند.

پرهها معمولاً با زاویه خاصی به شفت روتور متصل میشوند تا در حین چرخش، حداکثر ضربه و کارایی را ایجاد کنند. این پرهها بهطور مستمر با سنگها برخورد کرده و باعث خردایش آنها میشوند. طراحی و شکل این پرهها میتواند تأثیر زیادی بر کیفیت خردایش و ظرفیت دستگاه داشته باشد.

سنگشکن روتور یکی از مهمترین اجزای اصلی برای تجهیزات خطوط خردایش به شمار میرود.

شفت (محور)

شفت روتور بخش مرکزی و اساسی است که تمامی اجزای روتور از جمله پرههای چکشی به آن متصل میشوند. شفت در واقع نیروی گشتاوری را از موتور دریافت کرده و آن را به پرههای چکشی منتقل میکند. این بخش باید از جنس مواد مقاوم و مستحکم ساخته شود تا در برابر فشار و نیروهای وارده در حین عملیات خردایش مقاومت کند.

معمولاً شفتها از فولادهای آلیاژی مقاوم به کشش و سایش ساخته میشوند. مقاومت شفت در برابر نیروهای چرخشی بالا از اهمیت زیادی برخوردار است، زیرا شفت بهطور مستقیم با سرعت بالا میچرخد و فشار زیادی را تحمل میکند.

فولی

فولی، قطعهای است که برای انتقال نیروی چرخشی از موتور به روتور استفاده میشود. فولیها معمولاً بهوسیله تسمه به موتور متصل شده و باعث چرخش روتور میشوند. طراحی و ابعاد فولیها بر سرعت و عملکرد روتور تأثیر میگذارد، زیرا آنها مسئول انتقال نیروی موتور به اجزای روتور هستند.

فولیها معمولاً از فولاد مقاوم به سایش یا چدن ساخته میشوند، زیرا در معرض فشار و اصطکاک قرار دارند. این قطعه باید دارای استحکام بالا و سطحی صاف باشد تا در انتقال نیروی چرخشی کارآمد باشد.

بلبرینگها

بلبرینگها قطعاتی هستند که در اطراف شفت روتور قرار میگیرند و نقش بسیار مهمی در تسهیل چرخش روتور دارند. این قطعات به کاهش اصطکاک و افزایش طول عمر اجزای روتور کمک میکنند. بلبرینگها معمولاً از فولاد ضد سایش ساخته میشوند و باید قادر به تحمل فشارهای زیاد و چرخش با سرعت بالا باشند.

وجود بلبرینگهای با کیفیت، عملکرد روان شفت را تضمین کرده و از ایجاد ارتعاشات و مشکلات مکانیکی جلوگیری میکند. این قطعات نیاز به نگهداری و روانکاری مناسب دارند تا در طول زمان دچار فرسایش نشوند.

ماسه ساز دو طرفه با توان تولید بالا، مناسب برای کارخانههای تولید ماسه با ظرفیتهای بزرگ.

نوارهای حفاظتی

نوارهای حفاظتی در اطراف روتور قرار میگیرند و هدف اصلی آنها جلوگیری از آسیبدیدگی پرههای چکشی و دیگر قطعات روتور است. این قطعات میتوانند از جنس چدن یا فولاد آلیاژی مقاوم به سایش ساخته شوند. نوارهای حفاظتی معمولاً در معرض اصطکاک زیاد و برخورد با سنگها قرار دارند و بنابراین باید از مواد با مقاومت بالا ساخته شوند.

این نوارها میتوانند بهطور دورهای تعویض شوند، زیرا با گذشت زمان و در اثر برخوردهای مداوم با سنگها ممکن است دچار آسیب و سایش شوند.

مهرهها و پیچها

مهرهها و پیچها برای ثابت نگهداشتن اجزای مختلف روتور به یکدیگر استفاده میشوند. این قطعات بهویژه در اتصالات پرههای چکشی به شفت روتور و همچنین سایر قطعات کمکی کاربرد دارند. مهرهها و پیچها باید از آلیاژهای مقاوم به سایش و خوردگی ساخته شوند تا در برابر فشار و تنشهای ناشی از نیروهای گشتاوری و ضربات مقاوم باشند.

این قطعات باید بهطور دورهای بررسی و در صورت نیاز تعویض شوند، زیرا در صورت شل شدن یا آسیبدیدگی میتوانند باعث اختلال در عملکرد روتور شوند.

انواع روتور در سنگشکنهای مختلف

در سنگشکنهای ضربهای (کوبیت)، انواع مختلفی از روتورها وجود دارند که بسته به نیازهای مختلف خردایش، ظرفیت دستگاه و نوع مواد معدنی، طراحی و استفاده میشوند. طراحی روتور تأثیر زیادی بر عملکرد سنگشکن، دانهبندی محصول نهایی و راندمان دستگاه دارد. یکی از انواع معروف روتور در این زمینه، روتورهای سنگشکن بهرینگر (HS10) هستند که به دلیل ویژگیهای خاص خود در بسیاری از صنایع معدنی و بازیافت کاربرد دارند.

در این بخش، به معرفی روتورهای سنگشکن بهرینگر (HS10) و تأثیر طراحی روتور بر کیفیت دانهبندی محصول نهایی و راندمان دستگاه خواهیم پرداخت.

توری سرندی مقاوم و با کیفیت برای جداسازی دقیق و کارآمد مواد در صنایع معدنی و ساختمانی.

روتورهای سنگشکن بهرینگر (HS10) و ویژگیهای خاص آنها

روتورهای سنگشکن بهرینگر، یکی از انواع روتورهای پرکاربرد در سنگشکنهای ضربهای هستند. این روتورها بهویژه در مدلهای HS10 شناخته میشوند که در صنایع مختلف از جمله معدن، بازیافت و تولید مصالح ساختمانی کاربرد دارند. روتورهای بهرینگر بهطور خاص برای افزایش بازدهی خردایش و بهینهسازی فرآیندهای تولید طراحی شدهاند.

ویژگیهای خاص روتورهای سنگشکن بهرینگر به شرح زیر است:

- طراحی خاص پرهها: روتورهای بهرینگر معمولاً دارای پرههایی با طراحی ویژه هستند که بهطور مؤثری مواد را در معرض ضربات متعدد و متوالی قرار میدهند. این طراحی بهویژه در خردایش مواد با سختی بالا و حجیم مؤثر است.

- توزیع یکنواخت ضربهها: در روتورهای HS10، توزیع ضربهها بهطور یکنواخت صورت میگیرد که باعث بهبود کیفیت دانهبندی محصول نهایی میشود. این ویژگی به تولید مواد خرد شده با اندازههای یکنواخت و کاهش میزان مواد ریزدانه کمک میکند.

- بازدهی بالا در خردایش مواد سخت: روتورهای بهرینگر به دلیل طراحی خاص خود، قادر به خردایش مواد با سختی بالا و در مقیاس بزرگ هستند. این ویژگی آنها را به انتخابی مناسب برای استخراج معادن و فرآوری سنگهای سخت تبدیل کرده است.

- مقاومت بالا در برابر سایش: این روتورها معمولاً از آلیاژهای مقاوم به سایش ساخته میشوند که طول عمر بیشتری دارند و بهویژه در شرایط سخت کاری مانند برخورد با سنگهای سخت و ساینده، عملکرد بهتری از خود نشان میدهند.

تاثیر طراحی روتور بر دانهبندی محصول نهایی و راندمان دستگاه

طراحی روتور نقش اساسی در کیفیت دانهبندی محصول نهایی و راندمان کلی دستگاه دارد. طراحی صحیح روتور میتواند تأثیر زیادی بر روی فرآیند خردایش و کارایی دستگاه بگذارد:

- دانهبندی یکنواختتر: روتورهایی که بهطور مؤثر ضربههای یکنواخت و قدرتمند ایجاد میکنند، میتوانند دانهبندی بهتری از محصول نهایی ارائه دهند. این دانهبندی یکنواخت در صنایع مختلفی مانند تولید آسفالت و بتن اهمیت دارد، زیرا اندازههای دانهها باید در محدوده خاصی باشند.

- افزایش راندمان دستگاه: طراحی بهینه روتور میتواند موجب کاهش مصرف انرژی و افزایش راندمان دستگاه شود. روتورهایی که نیروی ضربهای مؤثری تولید میکنند، میتوانند مواد را سریعتر و با مصرف انرژی کمتر خرد کنند. این امر به افزایش ظرفیت دستگاه و کاهش هزینههای عملیاتی کمک میکند.

- خردایش مواد سختتر: طراحی خاص روتور و استفاده از مواد مقاوم به سایش موجب میشود که دستگاه قادر به خرد کردن مواد سختتر با عملکرد بهتری باشد. این ویژگی باعث افزایش تنوع کاربردهای دستگاه و بهرهوری در فرآیندهای استخراج معدنی میشود.

- کاهش فرسایش و خرابیهای دستگاه: طراحی مناسب روتور همچنین به کاهش میزان سایش و خرابی قطعات مختلف دستگاه کمک میکند. این امر باعث کاهش هزینههای نگهداری و تعمیرات میشود و طول عمر دستگاه را افزایش میدهد.

نحوه عملکرد سنگشکنهای روتور

سنگشکنهای روتور (ضربهای) بهطور گسترده در صنایع معدنی و ساختمانی برای خرد کردن مواد مختلف استفاده میشوند. این دستگاهها با استفاده از نیروی ضربهای به خردایش سنگها پرداخته و مواد بزرگ را به اندازههای کوچکتر تبدیل میکنند. عملکرد این دستگاهها وابسته به طراحی روتور و نحوه تعامل آن با سنگها است. در این بخش، نحوه عملکرد سنگشکنهای روتور، فرآیند خردایش، نحوه تنظیم دانهبندی خروجی، و تأثیر سرعت روتور بر کارایی دستگاه را بررسی خواهیم کرد.

دستگاه نوار نقاله با قابلیت تنظیم سرعت و طول برای انطباق با نیازهای مختلف خط تولید شما.

توضیح فرآیند خردایش در سنگشکنهای ضربهای

در سنگشکنهای روتور، فرآیند خردایش بهطور اصلی از طریق چرخش روتور و برخورد چکشهای متصل به آن با سنگها صورت میگیرد. به طور کلی، مراحل این فرآیند به شکل زیر است:

- ورود مواد به سنگشکن: مواد اولیه (سنگها) از طریق دهانه ورودی دستگاه وارد محفظه خردایش میشوند. این مواد به سمت روتور هدایت میشوند که در داخل دستگاه چرخش دارد.

- چرخش روتور: روتور که معمولاً به شفت اصلی متصل است، با سرعت بالا (معمولاً بین ۱۵ تا ۵۰ متر در ثانیه) شروع به چرخش میکند. این چرخش باعث میشود که چکشهای متصل به روتور نیز به حرکت درآیند.

- برخورد چکشها با سنگها: سنگها هنگام برخورد با چکشهای روتور که با سرعت بالا حرکت میکنند، تحت ضربات شدید قرار میگیرند. این ضربات باعث شکستگی و خرد شدن سنگها میشود. بسته به میزان و شدت ضربه، سنگها به اندازههای کوچکتر تقسیم میشوند.

- خروج مواد خرد شده: پس از برخورد سنگها با چکشها، قطعات خرد شده از دستگاه خارج میشوند و به بخشهای بعدی فرآیند انتقال مییابند.

این فرآیند خردایش عمدتاً از نوع خردایش ضربهای است که در آن انرژی جنبشی روتور برای ایجاد ضربات به سنگها استفاده میشود. عملکرد درست این فرآیند به طراحی دقیق روتور، چکشها و سرعت چرخش آنها بستگی دارد.

نحوه تنظیم اندازه دانهبندی خروجی با استفاده از تنظیم فاصله بین روتور و سندان

یکی از ویژگیهای مهم سنگشکنهای روتور، امکان تنظیم اندازه دانهبندی مواد خرد شده است. این تنظیم با تغییر فاصله بین روتور و سندان (قطعهای ثابت که در کنار روتور قرار دارد و نقش هدایت سنگها و قطع کردن آنها را بر عهده دارد) انجام میشود. با تغییر این فاصله میتوان اندازه نهایی مواد خرد شده را تحت کنترل قرار داد.

- فاصله کم بین روتور و سندان: زمانی که فاصله بین روتور و سندان کاهش مییابد، انرژی ضربهای بیشتری به سنگها وارد میشود و در نتیجه خردایش مواد به اندازههای کوچکتر و ریزتر صورت میگیرد. این تنظیم معمولاً زمانی استفاده میشود که نیاز به دانهبندی ریزتر و اندازههای دقیقتری از محصول باشد.

- فاصله زیاد بین روتور و سندان: در صورت افزایش فاصله، انرژی ضربهای کمتری به سنگها وارد میشود و در نتیجه خردایش درشتتری حاصل میشود. این تنظیم برای خردایش مواد با اندازههای بزرگتر یا زمانی که نیاز به دانهبندی درشتتر است، کاربرد دارد.

تنظیم فاصله دقیق بین روتور و سندان به گونهای انجام میشود که عملیات خردایش به بهینهترین شکل ممکن انجام گیرد و دانهبندی مناسب حاصل شود.

تأثیر سرعت روتور (۱۵ تا ۵۰ متر در ثانیه) بر میزان خردایش و مصرف انرژی

سرعت چرخش روتور یکی از عوامل مهم در فرآیند خردایش در سنگشکنهای روتور است. تغییر سرعت روتور میتواند تأثیرات زیادی بر عملکرد دستگاه، میزان خردایش و مصرف انرژی داشته باشد.

- سرعت بالا (۵۰ متر در ثانیه):

-

- با افزایش سرعت روتور، انرژی ضربهای بیشتری به سنگها وارد میشود. این امر موجب خردایش سریعتر و بهطور کلی کاهش اندازه دانهها میشود.

- سرعت بالا برای خردایش مواد سخت و در حجم بالا مناسب است، اما مصرف انرژی افزایش مییابد و ممکن است باعث سایش سریعتر قطعات دستگاه گردد.

- برای دستیابی به دانهبندی ریزتر و خردایش مؤثرتر در مواد سخت، افزایش سرعت روتور ضروری است.

- سرعت پایین (۱۵ متر در ثانیه):

-

- کاهش سرعت روتور به معنی کاهش انرژی وارد شده به سنگها است که منجر به خردایش کندتر و دانهبندی درشتتر میشود.

- سرعت پایین معمولاً برای مواد نرمتر و برای کاهش مصرف انرژی در فرآیندهای خردایش با ظرفیت پایینتر استفاده میشود.

- با سرعت پایین، قطعات دستگاه کمتر دچار سایش میشوند، اما عملکرد کلی دستگاه نیز کاهش مییابد.

مزایا و معایب سنگشکنهای روتور

سنگشکنهای روتور (ضربهای) یکی از دستگاههای پرکاربرد در صنعت معدن و مصالح ساختمانی هستند که با استفاده از نیروی ضربهای روتور، عملیات خردایش را انجام میدهند. این دستگاهها مزایا و معایب خاص خود را دارند که در انتخاب آنها برای کاربردهای مختلف باید در نظر گرفته شود. در ادامه، مزایا و معایب این دستگاهها بهطور خلاصه و توضیح داده شده است.

|

مزایا |

معایب |

| عملکرد بالا در خردایش مواد سخت |

مصرف انرژی بالا |

|

خردایش یکنواخت و دانهبندی مناسب |

سایش سریع قطعات |

| ظرفیت بالا |

محدودیت در پردازش مواد نرم و چسبنده |

|

تنظیم آسان اندازه دانهبندی |

نصب و نگهداری پیچیده |

| عملکرد سریع |

آسیبپذیری در برابر ضربات غیرمنتظره |

|

مقاومت در برابر سایش |

محدودیت در برخی کاربردها |

مزایای سنگشکنهای روتور

یکی از مزایای برجسته سنگشکنهای روتور، عملکرد بالا در خردایش مواد سخت است. این دستگاهها بهخوبی میتوانند سنگهای معدنی سخت را خرد کنند و آنها را به دانهبندی مناسب تبدیل نمایند. این ویژگی باعث میشود که برای خردایش مواد مقاوم و سخت مانند سنگهای معدنی، انتخابی ایدهآل باشند. از دیگر مزایای مهم این دستگاهها، خردایش یکنواخت و دانهبندی مناسب است. طراحی چکشها و روتور بهگونهای است که مواد را به طور یکنواخت خرد کرده و دانهبندی محصول نهایی به خوبی تنظیم میشود.

همچنین سنگشکنهای روتور قادر به پردازش مقادیر زیادی از مواد در مدت زمان کوتاه هستند، بهطوری که ظرفیت بالا یکی دیگر از مزایای این دستگاهها محسوب میشود. این ویژگی باعث افزایش بهرهوری و کارایی در فرآیندهای تولید میشود. همچنین، تنظیم دقیق اندازه دانهبندی با تنظیم آسان فاصله بین روتور و سندان به شما این امکان را میدهد که دانهبندی محصول نهایی را بهطور دلخواه تنظیم کنید. این انعطافپذیری برای کاربر بسیار مفید است. علاوه بر این، عملکرد سریع این دستگاهها نیز یکی دیگر از مزایای آنها است. سرعت بالای چرخش روتور موجب میشود که فرآیند خردایش بهسرعت انجام شود و زمان تولید کاهش یابد.

در نهایت، مقاومت در برابر سایش یکی دیگر از نقاط قوت این دستگاهها است. روتور و چکشها معمولاً از مواد مقاوم به سایش ساخته میشوند که طول عمر بیشتری دارند و میتوانند در شرایط سخت کاری دوام بیاورند.

معایب سنگشکنهای روتور

اما مانند هر دستگاه صنعتی دیگری، سنگشکنهای روتور نیز معایبی دارند که باید در نظر گرفته شوند. یکی از مهمترین معایب این دستگاهها، مصرف انرژی بالا است. بهدلیل سرعت بالای روتور و نیروی ضربهای زیاد، این دستگاهها نیاز به مصرف انرژی بیشتری دارند که میتواند هزینههای عملیاتی را افزایش دهد.

یکی دیگر از معایب سنگشکنهای روتور، سایش سریع قطعات است. در اثر برخورد مداوم با مواد سخت، چکشها و روتور ممکن است دچار سایش سریع شوند و نیاز به تعویض یا تعمیر مکرر قطعات داشته باشند. این امر میتواند هزینههای نگهداری را بالا ببرد.

این دستگاهها همچنین برای پردازش مواد نرم و چسبنده بهخوبی عمل نمیکنند. بهطور کلی سنگشکنهای روتور برای خرد کردن مواد سخت و خشک بهترین عملکرد را دارند و در خردایش مواد نرم یا چسبنده کارایی کمتری دارند. از دیگر معایب این دستگاهها، نصب و نگهداری پیچیده آنها است. این دستگاهها بهدلیل وجود قطعات متعدد و نیاز به تنظیمات دقیق، نصب و نگهداری پیچیدهای دارند که نیاز به دانش فنی خاصی دارد.

یکی دیگر از مشکلات سنگشکنهای روتور، آسیبپذیری در برابر ضربات غیرمنتظره است. در صورتی که مواد سختتر از حد معمول وارد دستگاه شوند، ممکن است باعث آسیب به روتور یا چکشها شوند. در نهایت، این دستگاهها برای برخی از کاربردها مانند خردایش مواد با دانهبندی بسیار ریز یا مواد نرم، محدودیتهایی دارند و ممکن است در این موارد نتوانند عملکرد بهینهای داشته باشند.

نگهداری و تعمیرات روتور سنگشکنهای روتور

نگهداری و تعمیرات روتور در سنگشکنهای روتور از اهمیت ویژهای برخوردار است زیرا این قطعه نقش اصلی در فرآیند خردایش را ایفا میکند. روتور بهدلیل برخورد مداوم با مواد سخت و سایش زیادی که تحمل میکند، نیاز به مراقبتهای ویژه دارد تا از خرابیهای غیرمنتظره و کاهش عملکرد دستگاه جلوگیری شود. اولین اقدام در نگهداری روتور، بازرسی منظم آن است. در این بازرسیها باید توجه ویژهای به شناسایی ترکها، آسیبها، یا سایش بیش از حد روتور و چکشها شود. همچنین، باید میزان سایش چکشها که بهطور مداوم در معرض ضربات شدید قرار دارند، بررسی شود زیرا این سایش میتواند عملکرد دستگاه را کاهش دهد. در صورت شناسایی مشکلاتی مانند ترکخوردگی یا شکستگی، باید اقدامات تعمیراتی فوری انجام شود تا از آسیبهای بیشتر جلوگیری گردد.

یکی دیگر از جنبههای مهم در نگهداری روتور، روغنکاری و روانسازی صحیح آن است. روغنکاری منظم شفت و بلبرینگهای روتور باعث کاهش اصطکاک، جلوگیری از سایش بیش از حد و کاهش دما میشود که در نهایت منجر به افزایش عمر مفید دستگاه میشود. استفاده از روانکارهای مناسب و با کیفیت برای اجزای متحرک دستگاه ضروری است. علاوه بر این، باید اطمینان حاصل شود که دمای دستگاه در محدوده مناسب قرار دارد، چرا که دمای بالا میتواند موجب آسیب به قطعات داخلی روتور و سایر اجزای سنگشکن شود.

تنظیمات دقیق فاصله روتور و سندان از دیگر عوامل تأثیرگذار در عملکرد روتور است. تنظیم این فاصله بهطور دقیق باعث بهینهسازی فرآیند خردایش و جلوگیری از سایش اضافی میشود. به مرور زمان و با سایش چکشها، فاصله بین روتور و سندان تغییر میکند و باید بهطور دورهای تنظیم شود. در غیر این صورت، ممکن است کارایی دستگاه کاهش یابد و مصرف انرژی افزایش یابد.

در صورت بروز مشکلات جدیتر مانند سایش شدید یا آسیبهای فیزیکی به روتور، نیاز به تعمیرات و بازسازی آن وجود دارد. این تعمیرات میتواند شامل جوشکاری ترکها یا آسیبها، تعویض قطعات سایشپذیر مانند چکشها و شفت، و بازسازی بلبرینگها باشد. در این موارد، باید دقت کافی بهکار گرفته شود تا قطعات جدید بهطور دقیق و صحیح جایگزین شوند و تعادل دستگاه حفظ شود. همچنین، استفاده از مواد با کیفیت در تعمیرات و بازسازی قطعات روتور نقش مهمی در افزایش دوام و عملکرد بهینه دستگاه ایفا میکند.

در نهایت، نگهداری و تعمیرات منظم روتور نه تنها باعث بهبود عملکرد دستگاه و افزایش عمر آن میشود، بلکه از بروز مشکلات بزرگتر و هزینههای اضافی در آینده نیز جلوگیری میکند. از این رو، بازرسیهای دورهای، روغنکاری منظم و تعویض قطعات سایشپذیر در زمان مناسب از جمله اقداماتی است که باید بهطور مداوم انجام شود.

سوالات متداول سنگشکن روتور

روتور سنگشکن روتور چیست و چه کاربردی دارد؟

روتور در سنگشکنهای روتور بهعنوان قطعه چرخان عمل کرده و انرژی ضربهای را به مواد وارد میکند. این انرژی از طریق چکشها به مواد منتقل شده و باعث خردایش میشود.

چه عواملی موجب خرابی روتور سنگشکن میشود؟

عواملی مانند سایش بیش از حد چکشها، ترکخوردگی روتور، تنظیم نادرست فاصله روتور و سندان و روغنکاری ناکافی میتواند منجر به خرابی روتور شود.

چگونه میتوان عمر روتور را افزایش داد؟

با انجام بازرسی منظم، تعویض بهموقع چکشها، روغنکاری منظم، تنظیم دقیق فاصله روتور و سندان و استفاده از مواد مقاوم به سایش میتوان عمر روتور را افزایش داد.