تولید قطعات سنگ شکن[ چالش ها و مزایا]

سنگشکنها بخش مهمی از فرآیند خردایش مواد معدنی در صنایع مختلف از جمله معدن، راهسازی و عمران به شمار میآیند. این دستگاهها با تبدیل سنگهای بزرگ به قطعات کوچکتر، نه تنها به بهینهسازی مراحل تولید و فرآوری مواد معدنی کمک میکنند، بلکه در ساخت و ساز و پروژههای عمرانی نیز نقش حیاتی دارند. تاریخچه استفاده از سنگشکنها به اواسط قرن نوزدهم برمیگردد، زمانی که نیاز به خردایش مواد در مقیاس بزرگتر احساس شد. از آن زمان، پیشرفتهای زیادی در طراحی و تولید قطعات مختلف سنگشکنها رخ داده است که کیفیت و کارایی این دستگاهها را افزایش داده است. در این میان، شرکت ره گستر با ارائه محصولات با کیفیت در زمینه قطعات سنگشکن و لوازم معدن، به یکی از پیشگامان این صنعت تبدیل شده است.

انواع قطعات سنگشکن

به نقل از سایت: آوانگارد

قطعات سنگ شکن تجهیزات معادن شن و ماسه که در دستگاه سنگ شکن خود به سه بخش قطعات سنگ شکن ضربه ای، قطعات سنگ شکن فکی و قطعات سنگ شکن هیدروکن یا سنگ شکن مخروطی تقسیم می شوند

در سنگشکنها برای انجام فرآیند خردایش سنگها، از قطعات مختلفی استفاده میشود که هرکدام وظایف خاص خود را دارند. این قطعات با توجه به نوع سنگشکن و فرآیند خردایش، ممکن است تفاوتهایی داشته باشند. در این بخش، به معرفی مهمترین قطعات سنگشکن و وظایف هرکدام میپردازیم.

|

نام قطعه |

توضیحات کوتاه |

| منتل (Mantle) |

قطعهای که وظیفه خرد کردن سنگها را دارد و در سنگشکنهای مخروطی استفاده میشود. |

|

کاسه (Concave) |

قطعهای مشابه منتل که در سنگشکنهای مخروطی کاربرد دارد و سنگها بین منتل و کاسه خرد میشوند. |

| چکش (Hammers) |

قطعاتی که در سنگشکنهای چکشی برای ضربه زدن به سنگها استفاده میشوند. |

|

بوشها (Bushings) |

قطعاتی که برای انتقال حرکت و افزایش پایداری در سیستم استفاده میشوند. |

| زرهها (Liners) |

پوششهای داخلی سنگشکنها که از فرسایش دستگاه جلوگیری میکنند. |

|

شافت (Shaft) |

قسمت مرکزی که نیروی مکانیکی را به سایر قطعات منتقل میکند. |

| بلبرینگها (Bearings) |

برای کاهش اصطکاک و حرکت نرم قطعات دوار در سنگشکنها کاربرد دارند. |

منتل (Mantle)

منتل یکی از مهمترین قطعات در سنگشکنهای مخروطی است. این قطعه به شکل یک لایه مخروطی و مقاوم ساخته میشود و در تماس مستقیم با سنگها قرار میگیرد. وظیفه اصلی منتل، خرد کردن سنگها به اندازههای کوچکتر است. این قطعه معمولاً از فولاد منگنزی یا آلیاژهای مقاوم به سایش ساخته میشود تا در برابر فشار و ضربههای شدید مقاومت کند.

برای خرید توری سرندی با بهترین جنس و مقاوم در برابر فرسایش، همین حالا سفارش دهید!

کاسه (Concave)

کاسه همانند منتل، در سنگشکنهای مخروطی نقش مهمی ایفا میکند. این قطعه بهعنوان یک سطح خارجی در مقابل منتل قرار میگیرد و سنگها بین این دو قطعه خرد میشوند. کاسه معمولاً از فولاد منگنزی یا دیگر آلیاژهای مقاوم ساخته میشود تا در برابر سایش و فشارهای شدید مقاومت کند. طراحی دقیق کاسه، عملکرد سنگشکن را بهبود میبخشد و کیفیت خردایش را افزایش میدهد.

چکش (Hammers)

چکشها در سنگشکنهای چکشی استفاده میشوند. این قطعات به صورت میلهای و سنگین ساخته میشوند و در اثر حرکت چرخشی، سنگها را به قطعات کوچکتر تقسیم میکنند. چکشها معمولاً از فولاد آلیاژی با سختی بالا ساخته میشوند تا در برابر ضربات و سایش مقاومت کنند. عمر طولانی چکشها به طراحی دقیق و انتخاب مواد مناسب بستگی دارد.

بوشها (Bushings)

بوشها قطعاتی هستند که بهمنظور کاهش اصطکاک و حفظ پایداری در سیستم سنگشکنها استفاده میشوند. این قطعات معمولاً در نقاطی که حرکت دورانی یا رفت و برگشتی در دستگاه وجود دارد، نصب میشوند و میتوانند از جنس برنز یا فولاد باشند. بوشها به انتقال نیرو و حفظ عملکرد روان دستگاه کمک میکنند.

زرهها (Liners)

زرهها بهعنوان پوششهای داخلی سنگشکنها، نقش حیاتی در جلوگیری از سایش و تخریب بدنه دستگاه دارند. این قطعات معمولاً در قسمتهای داخلی مانند محفظه خردایش یا قسمتهای دیگر سنگشکن قرار میگیرند و از جنس فولاد منگنزی یا مواد مقاوم به سایش ساخته میشوند. زرهها عمر دستگاه را افزایش میدهند و نیاز به تعمیر و نگهداری را کاهش میدهند.

برای اطلاع از طرز کار قطعات سرند میتوانید به رهگستر مراجعه کنید.

شافت (Shaft)

شافت، قطعهای محوری است که در مرکز بسیاری از سنگشکنها قرار دارد. این قطعه نیروی مکانیکی را از موتور به سایر بخشهای سنگشکن منتقل میکند و در انتقال حرکت و قدرت به قطعات مختلف، نقش اساسی دارد. شافتها معمولاً از فولاد کربنی یا آلیاژهای مقاوم به خوردگی ساخته میشوند تا توان تحمل نیروهای وارده را داشته باشند.

برای خرید ماسه ساز دو طرفه همین الان اقدام کنید.

بلبرینگها (Bearings)

بلبرینگها برای کاهش اصطکاک و حرکت نرم قطعات دوار در سنگشکنها به کار میروند. این قطعات معمولاً در نقاطی که حرکت چرخشی در دستگاه وجود دارد، نصب میشوند و از سایش و تخریب شافتها و دیگر قطعات جلوگیری میکنند. بلبرینگها بهطور معمول از جنس فولاد با کیفیت بالا ساخته میشوند و در برابر فشار و دما مقاوم هستند.

فرآیند تولید قطعات سنگشکن

تولید قطعات سنگشکن فرآیندی پیچیده و تخصصی است که شامل مراحل مختلفی از طراحی تا تست کیفیت میشود. هر مرحله از تولید بهطور خاص برای تضمین عملکرد بهینه و طول عمر بیشتر قطعات طراحی شده است. در این بخش، به بررسی مراحل مختلف تولید قطعات سنگشکن، از انتخاب مواد اولیه تا تست کیفیت، پرداخته میشود.

طراحی قطعات سنگشکن

اولین قدم در فرآیند تولید قطعات سنگشکن، طراحی دقیق و مهندسی آنها است. این مرحله شامل تحلیل نیازهای دستگاه سنگشکن، انتخاب مناسبترین طراحی بر اساس نوع سنگشکن (مخروطی، چکشی، فکی و …) و مشخصات فنی قطعه میباشد. طراحی قطعات باید بهگونهای انجام شود که علاوه بر کارایی بالا، از استحکام و مقاومت کافی در برابر شرایط سخت عملیات سنگشکنی برخوردار باشند. در این مرحله از نرمافزارهای پیشرفته طراحی بهعنوان ابزاری برای شبیهسازی رفتار قطعات و پیشبینی مشکلات احتمالی در عملیات استفاده میشود.

برای خرید رولیک نوار نقاله و دستگاه نوار نقاله با قیمتهای رقابتی، همین حالا سفارش خود را ثبت کنید!

انتخاب مواد اولیه

انتخاب مواد اولیه برای تولید قطعات سنگشکن بسیار مهم است، زیرا این قطعات تحت فشار و سایش شدید قرار میگیرند. مواد اولیه معمولاً از آلیاژهای خاص فولاد مانند فولاد منگنزی (Mangnese Steel)، فولاد کربنی و دیگر آلیاژهای مقاوم به سایش انتخاب میشوند. انتخاب مواد باید بر اساس نوع سنگشکن و ویژگیهای سنگهایی که قرار است خرد شوند، انجام شود. برای مثال، در سنگشکنهای چکشی که ضربات زیادی به قطعات وارد میشود، مواد مقاوم به ضربه و سایش اهمیت بیشتری دارند.

تولید و ریختهگری

پس از طراحی و انتخاب مواد اولیه، مرحله ریختهگری آغاز میشود. در این مرحله، فلز مذاب به قالبهای خاص ریخته میشود تا قطعات سنگشکن شکل بگیرند. ریختهگری معمولاً با استفاده از فناوریهای مدرن انجام میشود تا قطعات با دقت بالا و کیفیت ممتاز تولید شوند. استفاده از قالبهای دقیق و کنترل دمای مذاب در این مرحله از اهمیت ویژهای برخوردار است، زیرا هر گونه نقص در این مرحله میتواند باعث کاهش کیفیت قطعه و افزایش هزینههای نگهداری شود.

ماشینکاری و پرداخت

پس از فرآیند ریختهگری، قطعات نیاز به ماشینکاری دارند تا به دقت و اندازه مورد نظر برسند. این مرحله شامل عملیات تراشکاری، فرزکاری، سوراخکاری و سنبادهزنی است که بهمنظور اصلاح شکل و بهبود کیفیت سطح قطعه انجام میشود. برای قطعاتی مانند منتلها و کاسهها که تحت فشار و سایش زیادی قرار دارند، این مرحله میتواند شامل سختکاری سطحی نیز باشد تا مقاومت آنها در برابر فرسایش افزایش یابد.

تست کیفیت و کنترل استانداردها

مرحله آخر در فرآیند تولید قطعات سنگشکن، تست کیفیت و کنترل استانداردها است. در این مرحله، قطعات تولید شده تحت آزمایشهای مختلفی مانند تست استحکام کششی، تست سختی، و تست سایش قرار میگیرند. همچنین، برای اطمینان از دقت ابعادی و تطابق با نقشههای طراحی، از ابزارهای دقیق اندازهگیری استفاده میشود. قطعاتی که موفق به گذراندن این تستها شوند، آماده تحویل به مشتریان یا استفاده در فرآیندهای تولید سنگشکن خواهند بود.

استفاده از تکنولوژیهای نوین

تولید قطعات سنگشکن بهویژه در سالهای اخیر، با پیشرفت تکنولوژیهای نوین همراه بوده است. بهکارگیری فناوریهایی مانند ریختهگری دقیق، استفاده از نرمافزارهای شبیهسازی پیشرفته، و بهرهگیری از سیستمهای اتوماسیون برای کنترل کیفیت تولید باعث بهبود چشمگیر کیفیت و دقت قطعات سنگشکن شده است. علاوه بر این، در فرآیند تولید از متدهایی مانند متالورژی پودر، پوششدهی سطح و تکنیکهای پیشرفته سختکاری استفاده میشود که طول عمر قطعات را افزایش میدهند و نیاز به تعمیرات مکرر را کاهش میدهند.

برای خرید لاستیک نوار نقاله بهترین گزینه رهگستر است.

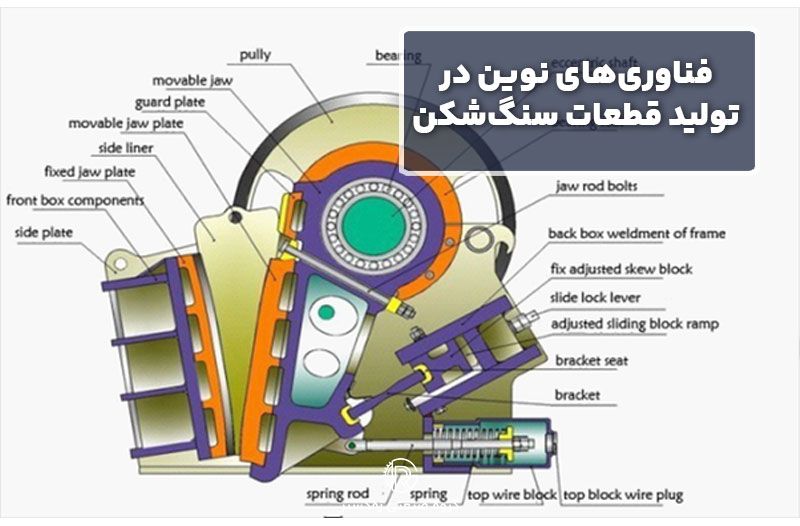

فناوریهای نوین در تولید قطعات سنگشکن

صنعت تولید قطعات سنگشکن همواره در حال تحول است و پیشرفتهای تکنولوژیک نقش بسزایی در بهبود کیفیت و کارایی این قطعات دارند. استفاده از فناوریهای نوین در هر مرحله از تولید قطعات سنگشکن، از انتخاب مواد اولیه تا طراحی، تولید و تست کیفیت، میتواند به بهینهسازی عملکرد و افزایش طول عمر این قطعات کمک کند. در این بخش، به بررسی جدیدترین فناوریها و نوآوریها در تولید قطعات سنگشکن پرداخته میشود.

1. استفاده از مواد مقاومتر

یکی از مهمترین جنبههای فناوریهای نوین در تولید قطعات سنگشکن، انتخاب و استفاده از مواد مقاومتر و پیشرفتهتر است. به دلیل شرایط سختی که قطعات سنگشکن در آن قرار دارند (سایش، ضربه و فشار شدید)، استفاده از آلیاژهای خاص و مواد جدید بسیار حیاتی است.

- آلیاژهای منگنزی پیشرفته: یکی از مهمترین تغییرات در مواد استفادهشده در قطعات سنگشکن، توسعه آلیاژهای منگنزی با ترکیبهای ویژه برای افزایش مقاومت در برابر سایش و ضربه است. این آلیاژها با ترکیب عناصری همچون کروم و مولیبدن، مقاومت بهمراتب بالاتری در برابر سایش و آسیبهای ناشی از خردایش مواد معدنی پیدا کردهاند.

- کربن بالا و فولادهای ضد سایش: استفاده از فولادهای ضد سایش با محتوای کربن بالا در تولید قطعات سنگشکن، به ویژه برای قطعاتی مانند زرهها و چکشها، از دیگر پیشرفتهای مواد است. این فولادها با مقاومت بالا در برابر ضربه و سایش، طول عمر قطعات را به میزان قابل توجهی افزایش میدهند.

- مواد کامپوزیتی: در سالهای اخیر، استفاده از مواد کامپوزیتی با ویژگیهای منحصر بهفرد همچون سبکی، مقاومت بالا و انعطافپذیری بیشتر در تولید برخی قطعات سنگشکن مانند منتل و کاسههای سنگشکن مورد توجه قرار گرفته است.

2. استفاده از دستگاههای پیشرفته در تولید

افزایش دقت و کیفیت تولید قطعات سنگشکن در بسیاری از موارد به دستگاهها و ماشینآلات پیشرفته بستگی دارد. در این راستا، استفاده از تجهیزات مدرن و فناوریهای نوین در مراحل تولید باعث ارتقای کیفیت قطعات میشود.

- ریختهگری دقیق: یکی از فناوریهای نوین در تولید قطعات سنگشکن، ریختهگری دقیق است که بهویژه برای تولید قطعاتی با دقت بالا و سطح صاف مانند چکشها و منتلها استفاده میشود. این فناوری امکان تولید قطعات با پیچیدگیهای هندسی بیشتر و دقت بالا را فراهم میآورد.

- ماشینآلات CNC: استفاده از دستگاههای کنترل عددی کامپیوتری (CNC) در مرحله ماشینکاری قطعات سنگشکن، باعث افزایش دقت ابعادی و کیفیت سطح قطعه میشود. این ماشینآلات بهطور خودکار و با دقت بالا عملیات تراشکاری، فرزکاری و سوراخکاری را انجام میدهند.

- کورههای القایی: در تولید قطعات سنگشکن، استفاده از کورههای القایی برای ذوب فلزات و کنترل دقیق دمای مذاب یکی از روشهای پیشرفته است که امکان تولید قطعات با خواص مکانیکی مطلوب را فراهم میآورد.

3. نرمافزارهای طراحی و شبیهسازی

در فرآیند طراحی قطعات سنگشکن، استفاده از نرمافزارهای پیشرفته برای شبیهسازی رفتار قطعات و بهینهسازی طراحیها نقش مهمی دارد.

- نرمافزارهای CAD/CAM: استفاده از نرمافزارهای طراحی سهبعدی (CAD) و نرمافزارهای تولید کامپیوتری (CAM) برای طراحی و تولید قطعات سنگشکن، دقت و سرعت را در فرآیندهای تولیدی بهشدت افزایش داده است. این نرمافزارها به مهندسان این امکان را میدهند تا قطعات را بهصورت مجازی طراحی کرده و قبل از تولید واقعی، مشکلات احتمالی را شبیهسازی کنند.

- شبیهسازی پیشرفته رفتار مواد: نرمافزارهای شبیهسازی مانند ANSYS و COMSOL به طراحان این امکان را میدهند که رفتار قطعات سنگشکن تحت بارهای مختلف مانند ضربه، فشار و سایش را شبیهسازی کنند. این شبیهسازیها به بهینهسازی مواد، طراحی و عملکرد قطعات کمک میکنند و باعث کاهش خطاهای طراحی و افزایش کارایی تولید میشود.

- طراحی با استفاده از الگوریتمهای هوش مصنوعی (AI): استفاده از هوش مصنوعی و الگوریتمهای یادگیری ماشین برای بهینهسازی طراحی قطعات و پیشبینی رفتار آنها در شرایط واقعی، یکی از پیشرفتهای نوین در صنعت قطعات سنگشکن است. این فناوریها میتوانند به کاهش هزینهها و افزایش دقت و سرعت طراحی کمک کنند.

4. فرآیندهای پوششدهی پیشرفته

در تولید قطعات سنگشکن، استفاده از فرآیندهای پوششدهی پیشرفته برای افزایش مقاومت قطعات در برابر سایش و خوردگی بسیار رایج است. این پوششها میتوانند عمر مفید قطعات را به میزان قابل توجهی افزایش دهند.

- پوششهای سرامیکی و کربن: استفاده از پوششهای سرامیکی و کربنی برای قطعات سنگشکن یکی از فناوریهای نوین است که مقاومت در برابر سایش را بهطور چشمگیری افزایش میدهد.

- پوششدهی با فناوری پلاسما: این روش شامل استفاده از پلاسما برای پوششدهی قطعات سنگشکن با مواد خاص است که علاوه بر مقاومت در برابر سایش، باعث کاهش اصطکاک و بهبود عملکرد قطعات در فرآیندهای مختلف میشود.

5. بهکارگیری سیستمهای اتوماسیون و نظارت

یکی دیگر از فناوریهای نوین در تولید قطعات سنگشکن، استفاده از سیستمهای اتوماسیون و نظارت بر فرایند تولید است. این سیستمها امکان کنترل دقیق کیفیت، زمانبندی تولید و پیگیری وضعیت قطعات را فراهم میآورند.

- اتوماسیون تولید: سیستمهای اتوماسیون بهطور چشمگیری سرعت تولید و دقت را افزایش میدهند. این سیستمها از رباتها و حسگرهای پیشرفته برای انجام مراحل مختلف تولید استفاده میکنند.

- نظارت از راه دور: با استفاده از فناوریهای IoT (اینترنت اشیاء) و حسگرهای هوشمند، میتوان بر وضعیت تولید و کیفیت قطعات نظارت داشت و از هرگونه نقص در فرآیند پیشگیری کرد.

کاربردهای قطعات سنگشکن در صنایع مختلف

قطعات سنگشکن نقش حیاتی در فرآیند خردایش و پردازش مواد در صنایع مختلف دارند. از معادن گرفته تا صنایع ساختمانی و بازیافت، این قطعات با تبدیل سنگهای بزرگ به اندازههای قابلاستفاده، فرآیندهای مختلف تولید را تسهیل میکنند. عملکرد صحیح این قطعات نهتنها به افزایش کارایی دستگاههای سنگشکن کمک میکند، بلکه تأثیر زیادی بر بهرهوری و کاهش هزینهها در صنایع مختلف دارد. در ادامه به کاربردهای مهم قطعات سنگشکن در صنایع مختلف پرداخته خواهد شد.

1. صنعت معدن

در صنعت معدن، سنگشکنها بهمنظور خردایش سنگهای معدنی و تبدیل آنها به اندازههای قابلاستفاده برای فرآیندهای بعدی مانند فرآوری، ذخیرهسازی و حملونقل کاربرد دارند. قطعات سنگشکن در معادن برای شکستن سنگهای درشت به اندازههای کوچکتر و قابلپردازش به کار میروند. عملکرد صحیح این قطعات باعث افزایش بهرهوری عملیات استخراج و کاهش هزینههای انرژی میشود.

2. صنعت راهسازی

در صنعت راهسازی، سنگشکنها برای تولید مصالحی مانند شن، ماسه و سنگدانهها بهمنظور استفاده در ساخت جادهها، پلها و سایر زیرساختها به کار میروند. این قطعات سنگشکن باید بتوانند مصالحی با اندازهها و کیفیتهای استاندارد تولید کنند. عملکرد صحیح و کارآمد قطعات سنگشکن در این صنعت باعث کاهش زمان ساخت و هزینههای اجرایی پروژهها میشود.

3. تولید مصالح ساختمانی

قطعات سنگشکن در تولید مصالح ساختمانی مانند شن، ماسه و سنگدانههای مختلف برای استفاده در تولید بتن و آسفالت کاربرد دارند. این مصالح باید به اندازهها و کیفیت خاصی خرد شوند تا در فرآیندهای ساختوساز مورد استفاده قرار گیرند. با استفاده از قطعات سنگشکن با کیفیت، میتوان مصالحی با ویژگیهای مناسب برای ساختمانها و پروژههای عمرانی تولید کرد که استحکام و دوام بالایی دارند.

4. صنعت فولاد و متالورژی

در صنایع فولاد و متالورژی، سنگشکنها برای خردایش سنگآهن و سایر مواد اولیه که در تولید فولاد و سایر فلزات استفاده میشوند، به کار میروند. این قطعات باید قادر به خرد کردن سنگهای سخت و مقاوم باشند تا مواد اولیه به اندازههای مناسب برای فرآیندهای ذوب و تصفیه تبدیل شوند. عملکرد بهینه قطعات سنگشکن در این صنعت موجب بهبود فرآیندهای تولید فولاد و کاهش هزینههای انرژی و مواد میشود.

5. صنعت بازیافت

در صنعت بازیافت، قطعات سنگشکن بهمنظور خرد کردن و بازیافت مواد مختلف مانند شیشه، پلاستیک، فلزات و مواد معدنی به کار میروند. این مواد باید به اندازههای کوچکتر و قابلاستفاده برای فرآیند بازیافت تبدیل شوند. عملکرد صحیح قطعات سنگشکن در این صنعت میتواند باعث بهینهسازی فرآیندهای بازیافت و کاهش هزینههای تولید شود.

6. صنایع شیمیایی و سیمان

در صنایع شیمیایی و سیمان، سنگشکنها برای خرد کردن سنگهای آهکی و سایر مواد اولیه مورد استفاده در تولید سیمان به کار میروند. این مواد باید به اندازههای کوچکی خرد شوند تا برای مراحل بعدی تولید سیمان آماده شوند. عملکرد صحیح قطعات سنگشکن در این صنعت میتواند باعث بهبود کیفیت سیمان و کاهش هزینههای تولید شود.

چالشها و مشکلات در تولید قطعات سنگشکن

تولید قطعات سنگشکن با توجه به نیاز به استحکام و دقت بالا در فرآیند خردایش، همواره با چالشها و مشکلات مختلفی همراه است. این مشکلات میتوانند بر کیفیت قطعات، هزینههای تولید و زمان تحویل تأثیر بگذارند و همچنین نیاز به استفاده از فناوریهای پیشرفته و مواد خاص را ضروری میسازند. در این بخش، به بررسی چالشهای مهم در تولید قطعات سنگشکن پرداخته میشود.

1. کیفیت مواد اولیه

یکی از بزرگترین چالشها در تولید قطعات سنگشکن، انتخاب و تأمین مواد اولیه با کیفیت بالا است. قطعات سنگشکن باید در برابر سایش، ضربه و فشار شدید مقاومت کنند و این ویژگیها تنها با استفاده از مواد اولیه با خواص مکانیکی مناسب قابل دستیابی است. آلیاژهایی مانند فولاد منگنزی، فولاد ضد سایش و مواد کامپوزیتی معمولاً برای تولید قطعات سنگشکن استفاده میشوند، اما دسترسی به مواد اولیه با کیفیت بالا همواره یک مشکل بزرگ است.

- تأمین مواد اولیه با کیفیت: مواد اولیه با کیفیت بالا معمولاً گرانتر هستند و در برخی بازارها ممکن است دسترسی به آنها محدود باشد.

- تنوع خواص مواد: مواد اولیه باید ویژگیهای خاصی نظیر سختی، مقاومت در برابر سایش و انعطافپذیری داشته باشند که تأمین آنها میتواند چالشبرانگیز باشد.

2. هزینههای تولید

هزینههای تولید یکی دیگر از چالشهای عمده در صنعت تولید قطعات سنگشکن است. فرآیند تولید این قطعات معمولاً پیچیده و زمانبر است و نیاز به ماشینآلات پیشرفته و نیروی کار ماهر دارد. از طرفی، استفاده از مواد اولیه خاص و فناوریهای نوین مانند ریختهگری دقیق و ماشینآلات CNC نیز هزینههای تولید را افزایش میدهد.

- هزینههای بالا برای مواد و تجهیزات: استفاده از مواد با کیفیت بالا و فناوریهای پیشرفته، هزینههای تولید را بهطور چشمگیری افزایش میدهد.

- هزینههای نگهداری و تعمیرات: قطعات سنگشکن به دلیل شرایط سخت کاری که دارند، نیاز به نگهداری و تعمیرات مداوم دارند که این نیز هزینههای اضافی را به بار میآورد.

3. پیچیدگیهای طراحی و تولید

طراحی و تولید قطعات سنگشکن نیاز به دقت و تخصص بالایی دارد. هر نوع سنگشکن، بسته به کاربرد خاص خود، نیاز به قطعاتی با طراحی و ویژگیهای خاص دارد که باید دقیقاً با شرایط کاری هماهنگ باشد. این پیچیدگیها میتواند فرآیند طراحی را زمانبر و هزینهبر کند.

- طراحی خاص برای هر نوع سنگشکن: هر دستگاه سنگشکن نیاز به طراحی مخصوص به خود دارد که باید ویژگیهای خاصی مانند مقاومت به ضربه و سایش را در نظر بگیرد.

- محدودیتهای ساخت: پیچیدگیهای طراحی ممکن است محدودیتهایی در فرایند ساخت ایجاد کند که بهویژه در استفاده از مواد خاص و تولید قطعات با دقت بالا بروز میکند.

4. نیاز به فناوریهای پیشرفته

صنعت تولید قطعات سنگشکن به فناوریهای پیشرفته در طراحی، تولید و کنترل کیفیت نیاز دارد. استفاده از نرمافزارهای CAD/CAM، شبیهسازیهای رایانهای، دستگاههای CNC و فرآیندهای ریختهگری دقیق برای تولید قطعات با کیفیت بالا ضروری است. دسترسی به این فناوریها ممکن است در برخی مناطق محدود باشد یا نیاز به سرمایهگذاری بالایی داشته باشد.

- هزینههای بالا برای فناوریهای نوین: سرمایهگذاری در تجهیزات پیشرفته و فناوریهای نوین، بهویژه در کشورهای در حال توسعه، میتواند چالشبرانگیز باشد.

- نیاز به نیروی کار متخصص: استفاده مؤثر از این فناوریها نیازمند نیروی کار متخصص است که با چالش کمبود نیروی کار ماهر مواجه است.

5. مشکلات کیفیت و کنترل استانداردها

یکی از چالشهای بزرگ در تولید قطعات سنگشکن، حفظ کیفیت و رعایت استانداردهای لازم در تمام مراحل تولید است. قطعات سنگشکن به دلیل شرایط کاری سختی که دارند، باید دارای دقت ابعادی بالا و مقاومت مکانیکی مطلوب باشند. هرگونه نقص در طراحی، تولید یا مواد اولیه میتواند باعث کاهش عمر مفید قطعات و آسیب به دستگاههای سنگشکن شود.

- کنترل کیفیت دشوار: بهدلیل شرایط سخت کارکرد قطعات سنگشکن، انجام تستهای کیفیت دقیق و بهموقع ضروری است، اما این فرآیند بهویژه برای قطعات با ابعاد بزرگ و طراحی پیچیده ممکن است دشوار باشد.

- افزایش نرخ خرابی: اگر قطعات به درستی طراحی یا تولید نشوند، میتواند منجر به افزایش نرخ خرابی و نیاز به تعمیرات مکرر شود که هزینهزا خواهد بود.

6. مسائل زیستمحیطی و استانداردهای ایمنی

با توجه به شرایط سخت عملیات سنگشکنی و میزان بالای سایش و تولید گردوغبار، تولید قطعات سنگشکن باید مطابق با استانداردهای زیستمحیطی و ایمنی انجام شود. این موضوع میتواند چالشهایی در انتخاب مواد، فرآیندهای تولید و نگهداری ایجاد کند.

- کنترل آلایندهها: فرآیندهای سنگشکنی و تولید قطعات ممکن است به تولید گردوغبار و آلودگیهای زیستمحیطی منجر شود که برای رعایت استانداردهای محیطزیست باید تجهیزات و فرآیندهای خاصی برای کاهش آلودگی بهکار گرفته شوند.

- ایمنی کارکنان: فرآیند تولید قطعات سنگشکن بهویژه در مراحل ریختهگری و ماشینکاری ممکن است خطراتی برای کارکنان داشته باشد که نیازمند رعایت استانداردهای ایمنی مناسب است.

سوالات متداول قطعات سنگشکن

در این بخش به سوالات متداول و مهم پیرامون قطعات سنگشکن پاسخ داده میشود. این سوالات شامل مواردی مانند عملکرد قطعات، نگهداری، انتخاب قطعات مناسب و حل مشکلات رایج هستند. هدف این است که پاسخهای کوتاه و مفیدی برای درک بهتر کاربرد و مسائل مربوط به قطعات سنگشکن ارائه دهیم.

قطعات سنگشکن چه نقشی در فرآیند خردایش دارند؟

قطعات سنگشکن بهعنوان اجزای اصلی دستگاههای سنگشکن، وظیفه خرد کردن سنگهای بزرگ به اندازههای کوچکتر را بر عهده دارند. این قطعات با توجه به نوع دستگاه و ویژگیهای سنگهای ورودی، خردایش را بهطور کارآمد انجام میدهند.

چه نوع قطعاتی در سنگشکنها استفاده میشود؟

قطعات اصلی سنگشکن شامل فکها (Jaw Plates)، کاسهها و مخروطها (Concave & Mantle) برای سنگشکنهای مخروطی، چکشها (Hammers) برای سنگشکنهای چکشی و همچنین لاینرها، بلبرینگها و یاتاقانها میباشد.

چه عواملی بر عمر مفید قطعات سنگشکن تأثیر میگذارند؟

عوامل مهم شامل سختی نوع سنگ، کیفیت مواد اولیه، شرایط کاری دستگاه و نگهداری صحیح قطعات است. سنگهای سختتر و شرایط کاری نامناسب میتوانند عمر قطعات را کاهش دهند.