ریختهگری سنگ شکن [• مراحل ریختهگری سنگ شکن •]

در صنعت معدن و ساخت و ساز، دستگاههای سنگشکن از اهمیت بالایی برخوردارند و کیفیت قطعات آنها نقش کلیدی در عملکرد بهینه این دستگاهها ایفا میکند. شرکت ره گستر به عنوان یکی از پیشگامان تولید و تأمین قطعات با کیفیت در زمینه ریختهگری سنگشکن، با بهرهگیری از تکنولوژیهای نوین و تجربه طولانی، همواره تلاش کرده تا نیازهای مشتریان خود را به بهترین شکل پاسخ دهد. در این مقاله از ره گستر به بررسی ریختهگری قطعات سنگشکن، انواع دستگاههای سنگشکن و مراحل تولید این قطعات حیاتی میپردازیم.

به نقل ازpishtazco:

سنگها و مواد معدنی که از معدن خارج میشوند بسیار بزرگ هستند و حمل کردن آن دشوار است، بخاطر همین دستگاههایی طراحی و تولید میشوند، تا این سنگها و مواد معدنی را خورد کرده و به سنگها و مواد معدنی کوچکتر تبدیل میکند. به طور کلی سنگ شکنها وظیفه خورد کردن مواد معدنی و سنگها تا اندازهای که در مراحل تولید مورد استفاده باشد وظیفه این سنگ شکنها میباشد.

ریخته گری قطعات سنگ شکن

ریختهگری قطعات سنگشکن یکی از مهمترین فرآیندهای صنعتی است که در ساخت و تولید دستگاههای سنگشکن به کار میرود. این فرآیند شامل ذوب کردن فلزات مختلف (مانند فولاد، چدن و آلیاژهای خاص) و ریختن آنها در قالبهای پیشساخته است تا قطعاتی با ابعاد و ویژگیهای دقیق به دست آید. قطعاتی که از طریق ریختهگری تولید میشوند، باید دارای ویژگیهایی همچون مقاومت بالا در برابر سایش، ضربه و خوردگی باشند.

شرکتهای پیشرویی همچون ره گستر با بهرهگیری از فناوریهای نوین و دانش فنی بالا، قطعات سنگشکن را با کیفیتی تولید میکنند که دوام و عملکرد بهینهای دارند. این قطعات شامل فکها، چکشها، لاینرها و سایر اجزای کلیدی هستند که هر کدام نقشی حیاتی در کارکرد دستگاه سنگشکن دارند.

|

نوع قطعه |

جنس مورد استفاده |

ویژگیها |

|

فک سنگشکن |

فولاد منگنزی |

مقاومت بالا در برابر سایش |

|

چکش سنگشکن |

چدن مقاوم |

مقاومت در برابر ضربه و فشار |

|

لاینر |

فولاد آلیاژی |

طول عمر بالا و محافظت از بدنه دستگاه |

|

بوشهای داخلی |

آلیاژ مس |

کاهش اصطکاک و حرارت |

انواع دستگاه سنگ شکن

دستگاههای سنگشکن به عنوان یکی از اجزای کلیدی در فرآیند خردایش مواد معدنی به کار میروند. انتخاب دستگاه مناسب بر اساس نوع مواد معدنی و اندازه ذرات خروجی مورد نیاز بسیار مهم است. هر نوع از دستگاههای سنگشکن دارای مزایا، معایب و کاربردهای ویژهای است. در ادامه، به توضیح دقیقتر انواع مختلف این دستگاهها میپردازیم:

1. سنگشکن فکی

- کاربرد: این دستگاه برای خردایش اولیه سنگها در معادن سنگآهن، مس و سنگهای ساختمانی به کار میرود.

- مزایا: قابلیت خردایش سنگهای بسیار سخت، دوام بالا، سهولت در تعمیر و نگهداری

- معایب: توان مصرفی نسبتاً بالا، محدودیت در خردایش مواد ریز

سنگشکن فکی یکی از ابتداییترین و پرکاربردترین نوع دستگاههای سنگشکن است که برای خردایش سنگهای بسیار سخت و درشت استفاده میشود. این دستگاه از دو فک تشکیل شده که یکی از آنها ثابت است و دیگری به صورت متحرک عمل میکند. مکانیزم خردایش در این دستگاه به صورت فشاری است، به این معنی که سنگها بین دو فک قرار گرفته و با حرکت فک متحرک به طرف فک ثابت فشرده شده و خرد میشوند.

2. سنگشکن چکشی

- کاربرد: مناسب برای خردایش مواد نرم و نیمهسخت مانند آهک، گچ، زغالسنگ و مواد مشابه

- مزایا: سرعت بالا در خردایش، توانایی تولید ذرات ریز، کارآمد در مواد نیمهسخت

- معایب: مصرف انرژی نسبتاً زیاد، کاهش عمر قطعات به دلیل سایش سریع

سنگشکن چکشی برای خردایش مواد نرمتر مانند سنگهای آهکی، زغالسنگ، و مواد معدنی نیمهسخت به کار میرود. این دستگاه شامل چکشهایی است که به سرعت در حال چرخش بوده و با ضربه به مواد، آنها را خرد میکنند. سرعت بالای چرخش چکشها باعث میشود مواد با قدرت و سرعت بالا به صفحات ضربه برخورد کرده و به ذرات کوچک تبدیل شوند.

ره گستر ارائه دهنده دستگاه نوار نقاله است که جهت انتقال مواد در صنایع مختلف با کارایی بالا استفاده میشود.

3. سنگشکن مخروطی

- کاربرد: مناسب برای خردایش سنگهای سخت و ساینده مانند سنگآهن، مس و دیگر مواد معدنی

- مزایا: عملکرد دقیق و کارایی بالا، عمر طولانی قطعات، کاهش هزینههای نگهداری

- معایب: پیچیدگی در تعمیر و نگهداری، نیاز به مهارت فنی بالا برای تعمیرات

سنگشکن مخروطی برای خردایش سنگهای بسیار سخت و ساینده مانند سنگهای آهنی و معدنی به کار میرود. این دستگاه دارای یک مخروط ثابت و یک مخروط متحرک است که به صورت دورانی حرکت میکند و مواد را بین این دو مخروط خرد میکند. سنگشکن مخروطی به دلیل ساختار پیچیده و کارایی بالا در مراحل ثانویه و ثالثیه خردایش استفاده میشود.

4. سنگشکن ضربهای

- کاربرد: مناسب برای خردایش مواد شکننده و نیمهسخت مانند بتن، آسفالت، و سنگهای ساختمانی

- مزایا: تولید ذرات با شکل و اندازه یکنواخت، کارآمد در تولید شن و ماسه

- معایب: حساسیت به سنگهای سخت، نیاز به تعمیرات مکرر به دلیل سایش زیاد قطعات

این دستگاه به جای فشردن و فشاری وارد کردن، از نیروی ضربه برای خردایش استفاده میکند. سنگشکن ضربهای بیشتر برای موادی که قابلیت شکنندگی بیشتری دارند مناسب است. در این دستگاه، مواد با سرعت بالا به صفحات ضربهای برخورد کرده و خرد میشوند. این دستگاه برای تولید شن و ماسه و سنگدانههای مناسب برای صنایع ساختمانی به کار میرود.

شما می توانید برای آشنایی کامل تر با انواع سنگ شکن معدن این مقاله از ره گستر را مطالعه کنید.

مراحل ریخته گری سنگ شکن

فرآیند ریختهگری قطعات سنگشکن یک عملیات چند مرحلهای و پیچیده است که به تخصص و تجهیزات پیشرفته نیاز دارد. این فرآیند باید با دقت بسیار انجام شود تا قطعاتی با کیفیت و طول عمر بالا تولید گردد. هر مرحله از این فرآیند تأثیر مستقیم بر عملکرد و دوام قطعات نهایی دارد. در ادامه، هر یک از مراحل ریختهگری را به صورت کاملتر توضیح میدهیم:

1. طراحی و ساخت قالب

طراحی قالب اولین و یکی از مهمترین مراحل ریختهگری است. قالبها براساس نقشههای فنی دقیق که به وسیله مهندسان طراحی شدهاند، ساخته میشوند. این نقشهها بر اساس ابعاد، شکل و ویژگیهای مکانیکی قطعه طراحی میشوند. برای ساخت قالبها از موادی مانند ماسه، فلز یا مواد مرکب استفاده میشود. انتخاب نوع قالب به نوع فلز و ویژگیهای قطعه بستگی دارد.

این قالبها باید به گونهای طراحی شوند که حتی کوچکترین جزئیات قطعه به خوبی نمایش داده شوند. هرگونه خطا در طراحی یا ساخت قالب، منجر به تولید قطعات با نواقص جدی میشود. به همین دلیل، این مرحله به دقت و مهارت بالایی نیاز دارد. برخی از قطعات پیچیده نیاز به قالبهای چند تکه دارند تا تمامی جزئیات دقیقاً رعایت شوند.

توری سرندی به عنوان فیلتر مواد در کارخانههای تولید مصالح، توسط ره گستر با کیفیت بالا تولید و عرضه میگردد.

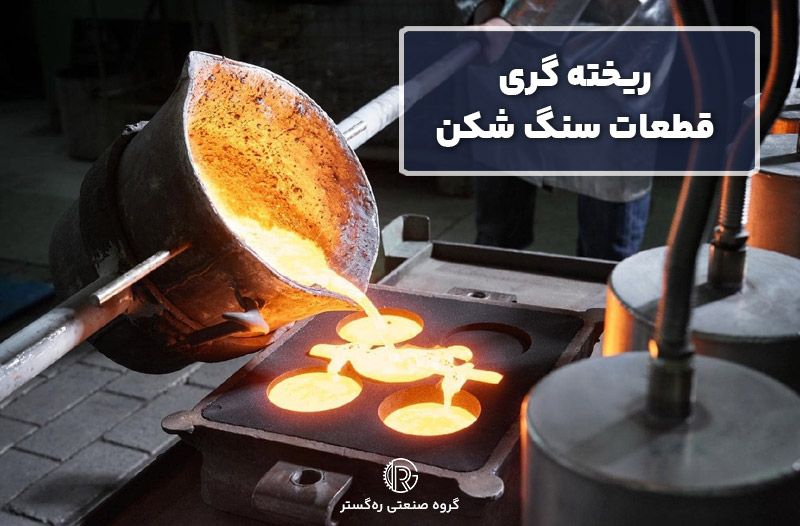

2. ذوب فلزات

پس از ساخت قالب، فلز مورد نظر برای ریختهگری انتخاب میشود. فلزات معمولاً شامل فولاد، چدن یا آلیاژهای مقاوم در برابر سایش هستند. این فلزات در کورههای مخصوص تا دماهای بسیار بالا (گاهی بیش از 1500 درجه سانتیگراد) ذوب میشوند. نوع فلز انتخاب شده به ویژگیهای مورد نیاز قطعه، مانند مقاومت در برابر سایش، ضربه و خوردگی بستگی دارد.

در این مرحله، کنترل دقیق دمای کوره و اطمینان از خلوص فلز مذاب بسیار مهم است. هرگونه ناخالصی در فلز میتواند باعث تضعیف قطعه نهایی شود. ذوب فلز باید به صورت یکنواخت و با حداقل میزان آلودگی انجام شود تا قطعاتی مقاوم و با کیفیت بالا تولید شود.

3. ریختن فلز ذوب شده در قالب

در این مرحله، فلز مذاب به دقت در قالبها ریخته میشود. این فرآیند نیاز به تجربه و تخصص دارد تا فلز به درستی و بدون ایجاد حبابهای هوا یا حفرهها در تمامی بخشهای قالب جریان یابد. برای این کار از ابزارهای خاص و روشهای استانداردی استفاده میشود که به ریختهگران امکان میدهد فلز را با دقت بالایی در قالبها ریخته و شکل قطعه را به خوبی حفظ کنند.

کنترل میزان و سرعت ریختن فلز در قالب حیاتی است. در صورتی که این مرحله با دقت انجام نشود، قطعه نهایی ممکن است دارای نواقصی مانند حفرههای داخلی یا ترکهای ریز باشد که میتواند استحکام قطعه را به شدت کاهش دهد. این نواقص معمولاً در مراحل آزمایش کیفیت تشخیص داده میشوند و از ورود قطعات معیوب به چرخه تولید جلوگیری میشود.

4. خنکسازی و انجماد

پس از ریختن فلز در قالب، فرآیند خنکسازی آغاز میشود. خنک شدن فلز باید به آهستگی و در شرایط کنترل شده انجام شود تا از ترکخوردگی و ایجاد تنشهای داخلی در قطعه جلوگیری شود. اگر سرعت خنکسازی بیش از حد سریع باشد، میتواند باعث شکستگی و ترکهای ریز در ساختار داخلی قطعه شود که در نهایت منجر به کاهش عمر مفید آن خواهد شد.

در این مرحله، نوع فلز و اندازه قطعه بر سرعت و روش خنکسازی تأثیر میگذارند. معمولاً برای قطعات بزرگ و حساس، زمان بیشتری برای خنکشدن در نظر گرفته میشود تا ساختار داخلی قطعه به طور کامل و بدون تنش به حالت جامد تبدیل شود. این مرحله همچنین به افزایش مقاومت قطعه در برابر عوامل محیطی مانند حرارت و فشار کمک میکند.

ماسه ساز دو طرفه، یکی از تجهیزات ضروری در خطوط تولید مصالح ساختمانی، توسط ره گستر عرضه میشود و به بهینهسازی فرآیند خردایش کمک میکند.

5. جداسازی و پرداخت نهایی

پس از اینکه فلز به طور کامل خنک و جامد شد، قطعه از قالب جدا میشود. این فرآیند به دقت بالایی نیاز دارد تا به قطعه آسیب نرسد. پس از جداسازی، قطعه وارد مرحله پرداخت نهایی میشود. در این مرحله، بخشهای اضافی فلز که در فرآیند ریختهگری به قطعه چسبیدهاند، جدا میشوند و لبههای قطعه صاف و صیقلی میشود. همچنین هرگونه نقص کوچک یا خراش نیز برطرف میگردد.

پرداخت نهایی قطعه از اهمیت بالایی برخوردار است؛ زیرا قطعات سنگشکن به دلیل استفاده در محیطهای خشن معدنی، باید دارای سطح صاف و مقاوم در برابر سایش باشند. علاوه بر این، ظاهر و دقت ابعادی قطعه نیز در این مرحله اصلاح میشود تا قطعه نهایی مطابق با استانداردهای فنی مورد نیاز باشد.

6. آزمایش و کنترل کیفیت

آخرین مرحله در فرآیند ریختهگری، آزمایش و کنترل کیفیت قطعه تولید شده است. این مرحله تضمین میکند که قطعه تولید شده دارای استحکام و دوام لازم است و میتواند تحت فشارها و شرایط سخت کار کند. در این مرحله، قطعات تولید شده تحت آزمایشهای مختلفی قرار میگیرند، از جمله تستهای ضربه، سایش و حرارت.

کنترل کیفیت به معنای بررسی دقیق تمامی جنبههای فنی قطعه است تا از مطابقت آن با استانداردهای مورد نیاز اطمینان حاصل شود. قطعاتی که تستهای کنترل کیفیت را با موفقیت پشت سر بگذارند، آماده تحویل به مشتریان و استفاده در دستگاههای سنگشکن خواهند بود.

انواع قطعات سنگ شکن

دستگاههای سنگشکن از اجزای مختلفی تشکیل شدهاند که هر کدام نقش مهمی در فرآیند خردایش سنگها ایفا میکنند. هر یک از این قطعات باید دارای ویژگیهایی مانند مقاومت بالا در برابر سایش، ضربه و حرارت باشند تا بتوانند در شرایط سخت صنعتی به خوبی کار کنند. در ادامه به بررسی انواع مختلف قطعات سنگشکن و نقش هر یک از آنها در عملکرد دستگاه میپردازیم:

1. فک سنگشکن (Jaw Plate)

فکها از قطعات اصلی و کلیدی در سنگشکنهای فکی هستند. این قطعات که معمولاً از فولاد منگنزی یا آلیاژهای مقاوم ساخته میشوند، نقش اساسی در خردایش سنگهای سخت دارند. سنگها بین دو فک ثابت و متحرک قرار گرفته و با فشاری که فک متحرک وارد میکند، خرد میشوند.

فکها باید دارای مقاومت بالایی در برابر سایش باشند زیرا به طور مداوم با سنگهای سخت در تماس هستند. این قطعات معمولاً در سنگشکنهای فکی مورد استفاده قرار میگیرند و قابلیت تحمل بارهای سنگین و شوکهای ناگهانی را دارند. عمر مفید آنها به کیفیت ساخت و جنس مواد اولیه بستگی دارد.

2. چکش سنگشکن (Hammer)

چکشها از دیگر قطعات مهم در سنگشکنهای چکشی هستند. این قطعات با سرعت بالا به مواد برخورد کرده و آنها را خرد میکنند. چکشها معمولاً از چدن یا فولاد مقاوم ساخته میشوند تا بتوانند در برابر ضربههای مداوم مقاومت کنند.

چکشها باید مقاومت بالایی در برابر ضربه و سایش داشته باشند. از این قطعات در سنگشکنهای چکشی برای خردایش مواد نرمتر و نیمهسخت مانند آهک و زغالسنگ استفاده میشود. دوام و کیفیت چکشها تأثیر مستقیم بر کارایی دستگاه و میزان خردایش دارد.

رولیک نوار نقاله به عنوان یکی از قطعات اصلی در سیستمهای نوار نقاله، نقش مهمی در روانکاری و حرکت نوار دارد که در سایت ره گستر قابل تهیه است.

3. لاینر (Liner)

لاینرها قطعاتی هستند که در داخل دستگاههای سنگشکن قرار میگیرند و وظیفه محافظت از بدنه داخلی دستگاه در برابر سایش و ضربه را دارند. لاینرها معمولاً از فولاد آلیاژی مقاوم ساخته میشوند و به گونهای طراحی شدهاند که طول عمر بالایی داشته باشند.

لاینرها نقش مهمی در کاهش هزینههای تعمیر و نگهداری دستگاه دارند. آنها با ایجاد یک لایه محافظ، از فرسایش و آسیب به بدنه اصلی دستگاه جلوگیری میکنند. لاینرها در انواع مختلف سنگشکنها مانند فکی، مخروطی و ضربهای استفاده میشوند.

4. بوشهای داخلی (Bushings)

بوشهای داخلی از قطعاتی هستند که برای کاهش اصطکاک و افزایش عمر قطعات متحرک در دستگاههای سنگشکن به کار میروند. این قطعات معمولاً از آلیاژهای مس یا برنز ساخته میشوند و نقش کلیدی در روانکاری و جلوگیری از سایش دارند.

بوشها باید دارای مقاومت حرارتی و اصطکاکی بالایی باشند تا بتوانند در شرایط سخت کاری عملکرد خوبی داشته باشند. آنها بهویژه در سنگشکنهای مخروطی و فکی برای حفاظت از اجزای داخلی و افزایش طول عمر دستگاه به کار میروند.

5. صفحات ضربهزن (Impact Plates)

در سنگشکنهای ضربهای، صفحات ضربهزن وظیفه خردایش سنگها را با استفاده از نیروی ضربهای دارند. این صفحات معمولاً از فولاد مقاوم به سایش ساخته میشوند و در معرض برخوردهای مکرر با سنگها قرار دارند.

صفحات ضربهزن باید مقاومت بسیار بالایی در برابر سایش و ضربه داشته باشند. این قطعات در سنگشکنهای ضربهای که برای خردایش مواد شکننده مانند بتن و آسفالت به کار میروند، استفاده میشوند.

|

قطعه |

جنس مورد استفاده |

کاربرد |

|

فک سنگشکن |

فولاد منگنزی |

خردایش سنگهای سخت |

|

چکش سنگشکن |

چدن مقاوم |

خردایش مواد نیمهسخت |

|

لاینر |

فولاد آلیاژی |

محافظت از بدنه دستگاه |

|

بوش داخلی |

آلیاژ مس |

کاهش اصطکاک در قطعات متحرک |

|

صفحات ضربهزن |

فولاد مقاوم |

خردایش مواد شکننده |

سنگ شکنها چگونه کار میکنند؟

سنگشکنها از دستگاههایی هستند که با استفاده از نیروی مکانیکی و انرژی حرکتی، مواد معدنی و سنگها را به ذرات کوچکتر خرد میکنند. عملکرد این دستگاهها بر اساس نوع سنگشکن و نوع مکانیزم خردایش متفاوت است. برای مثال، در سنگشکن فکی، فرآیند خردایش از طریق فشار آوردن فک متحرک به فک ثابت صورت میگیرد. هنگامی که سنگها بین این دو فک قرار میگیرند، فشار اعمال شده باعث شکسته شدن سنگها و تبدیل آنها به قطعات کوچکتر میشود.

در عرصه صنعت، لاستیک نوار نقاله به عنوان یکی از اجزای حیاتی سیستمهای انتقال مواد، توسط ره گستر عرضه میشود و مقاومت بالایی در برابر سایش دارد.

در سنگشکنهای دیگر مانند سنگشکن چکشی و ضربهای، مکانیزم خردایش بر اساس نیروی ضربهای است. در این نوع دستگاهها، قطعات سنگ به صفحات چکشزن یا ضربهزن برخورد میکنند و با سرعت بالا شکسته میشوند. در سنگشکن مخروطی، مواد بین دو سطح مخروطی قرار میگیرند و با فشار و چرخش مخروطها خرد میشوند. هر یک از این دستگاهها بسته به نوع مواد معدنی و شرایط کاری مورد استفاده قرار میگیرند و از مکانیسمهای متفاوتی برای کاهش اندازه سنگها بهره میبرند.

شاهکارهای ریختهگری در خدمت صنعت سنگشکن

ریختهگری قطعات سنگشکن، هنری از ترکیب علم و صنعت است که با دقت، تخصص و استفاده از مواد با کیفیت، قطعاتی مقاوم و ماندگار را تولید میکند. این قطعات که قلب تپنده دستگاههای سنگشکن هستند، تضمین میکنند که فرآیند خردایش با حداکثر کارایی و کمترین هزینه انجام شود. انتخاب صحیح دستگاه و قطعات مناسب، نه تنها عمر مفید دستگاه را افزایش میدهد بلکه بهرهوری صنایع معدنی را به شکل چشمگیری بهبود میبخشد.

سوالات متداول ریخته گری سنگ شکن

چرا از فولاد منگنزی در ریختهگری فکهای سنگشکن استفاده میشود؟

فولاد منگنزی به دلیل مقاومت بالایی که در برابر سایش و ضربه دارد، گزینهای ایدهآل برای فکهای سنگشکن است. این ماده با داشتن خواص مکانیکی مناسب، توانایی تحمل فشارهای سنگین و خردایش مداوم سنگهای سخت را دارد.

آیا تمامی قطعات سنگشکن قابل بازیافت هستند؟

بله، اکثر قطعات سنگشکن به ویژه آنهایی که از فولاد و چدن ساخته میشوند، قابلیت بازیافت دارند. بازیافت این قطعات میتواند به کاهش هزینههای تولید و همچنین حفظ منابع طبیعی کمک کند.

چه زمانی باید قطعات سنگشکن تعویض شوند؟

قطعات سنگشکن باید زمانی که دچار سایش زیاد یا ترکهای عمیق میشوند تعویض گردند. همچنین، کاهش کارایی دستگاه و افزایش زمان تعمیر و نگهداری نشانههایی از لزوم تعویض قطعات هستند.

آیا فرآیند ریختهگری قطعات سنگشکن میتواند به سفارشیسازی منجر شود؟

بله، ریختهگری امکان تولید قطعات سفارشی را بر اساس نیازهای خاص مشتری فراهم میکند. این قابلیت به شرکتهایی مانند ره گستر این امکان را میدهد که قطعاتی با اندازه، شکل و جنس خاص مطابق با درخواستهای مشتری تولید کنند.